【ガスタービン】

再生エネルギーと電力システム

電力もいろいろと曲がり角にきているでつ。

自由化もあって、送配電と分離されてるのもあるでつ。

自由化となると一番電力作るのにコストが低いのは石炭火力。

だけど、石炭火力はメチャ~C2を排出。

となるとコストが低い電力システムの構築が必須になるでつ。

ある意味、再生可能エネルギーで資源とCO2を循環させる技術が求められるでつ。

太陽光や風力は不安定さがあるし、設置面積もあるし、太陽光はパネルの廃棄とか問題も多いでつ。

そんな中で忘れさられた技術が排ガス再循環 低 NOx 燃焼システムの開発だなぁ~

というよりガスタービンだけではなく、こりはどの技術でも応用が可能だと思うでつ。

燃焼排ガスの一部を燃焼用空気に混入して燃焼させ、火炎の最高温度を低下させることにより窒素酸化物の発生を抑制する技術。

排ガスを混入した燃焼用の空気は通常に比べて酸素濃度が低く、従って燃焼速度を遅らせることができ、火炎温度の上昇を抑えこれによりサーマルNOxの生成を抑制することができるでつ。

1700度ガスタービンでは必須の技術。

ガスタービンエンジンは、典型的には、酸化剤として大量の空気を消費。

かなりの量の排気ガスを大気中に排出。

排気ガスは、典型的には、ガスタービン作動の副産物として無駄になっているでつ。

全体システムの枠組みについてサイクル計算を実施した.1 700 ℃級のガスタービンの開発ではNOx対策面で排ガス再循環システムの導入が必要となるでつ。

排ガス再循環システムの構成として,排ガスボイラを出たガスを圧縮機の吸込側に導く方式と別置き圧縮機で車室圧まで昇圧し,燃料ガスと混合してから燃焼器に投入して燃焼させる方式の2種でつ。

タービン入口圧力を決定するために,圧力比をパラメータにコンバインド効率に及ぼす影響を検討し圧力比の最適点を見いだしたでつ。

排ガス循環方式燃焼器は、1 700 ℃級ガスタービンに適用可能な燃焼器として,現状主流の低NOx燃焼器に使用される予混合型燃焼器と,燃料を燃焼室内で空気と混合・反応させる拡散形燃焼器の2種類が有るでつ。

予混合燃焼と拡散燃焼の両方式に関し,燃焼器基本形状を予混型,拡散型について試設計を行い,それらの長所短所について検討。

検討した燃焼器形状に関してCFDを実施し,温度分布・NOx濃度分布を予測したでつ。

また拡散型燃焼器についてPLIF法を用いた燃料混合の濃度分布計測を実施し,燃焼器出口で十分な混合性能が得られることが確認できたでつ。

実用化はまだまだだけど、この技術を応用したいし、1700度ガスタービンも実用化は必須だなぁ~

開発スピードを上げないといけないでつ。

第2T地点で水素タービン開始でつ。

いよいよ水素タービン実施へ動き出すでつなぁ~

メタネーション技術の最新動向2023

調理したりお風呂を沸かしたりするときに使うガスには、都市ガスとLPガスの2種類があるでつ。

そのうち、ガス管を通じて供給される都市ガスの普及率は東京や大阪で高く、80%を超えているでつ。

都市ガスの原料は、メタンを主成分とした天然ガスとLNGが多くを占めているでつ。

いずれのガスも貴重なエネルギー資源でつが、天然ガスに含まれるメタンは、メタネーションという技術により人工的に合成でき、近年注目を集めているでつ。

メタネーションとは、水素と二酸化炭素を反応させてメタンを合成・製造する技術のこと。

合成したメタンは、空調やキッチン、給湯などの燃料として天然ガスの代わりに利用できるでつ。

その際、二酸化炭素が発生するでつが、これをメタネーションの原料に使用することで、再び合成メタンを製造できるというメリットがあるでつ。

メタンを合成・製造する技術を開発したのは、フランスの化学者ポール・サバティエ氏。

1911年、水素と二酸化炭素を高温高圧の状態に置いた上でニッケルの触媒を用いると、メタンと水が生成できることを発見。

この化学反応は「サバティエ反応」と呼ばれているでつ。

サバティエ氏はこの功績により、1912年にノーベル化学賞を受賞。

サバティエ氏により製造技術は開発されていたものの、実際にメタンの製造に成功したのは1995年のこと。

メタンをつくる実証プラントを建設。太陽光発電の電力を使い、水を電気分解して取り出した水素を用いて、世界初の合成メタンを製造。

メタンが燃焼した際に発生した二酸化炭素を装置に戻せば、再生成できる仕組みになっているでつ。

二酸化炭素を回収してから合成メタンの生成、排出されるまでの流れを見ていくと、2つのメリットがあるでつ。

メリット①二酸化炭素の量が増加しない。

メタネーションにおける二酸化炭素に注目して見ると、発電所や工場から回収された量と、住宅やビル、工場から排出された量が相殺。

その結果、合成メタンを利用しても、全体の二酸化炭素は増加しないでつ。

メリット②環境への負担がない。

メタネーションの原料となる水素は、二酸化炭素を排出しない再生可能エネルギーなどを使って製造できるでつ。

この方法で水素を生成すれば、環境に負担をかけないクリーンなエネルギー生産が可能。

これらの仕組みとメリットから、メタネーションは次世代のエネルギーとして大きな注目を集めているでつ。

メタネーションが必要とされている理由は、日本をはじめ世界において二酸化炭素の排出量をゼロにする「脱炭素化」が進められていることにあるでつ。

ガスの脱炭素化は比較的実現しやすいと考えられていることが1つ目の理由。

脱炭素化を実現するためには、日本における消費エネルギーの約6割を占める工場や家庭、

業務などから排出される二酸化炭素を抑える必要があるでつ。

工場などでは蒸気加熱、家庭や業務などでは給湯や暖房による排出量が主でつが、これらの場面で多く利用されているのは天然ガス。

そして天然ガスは、石炭や石油に比べて燃焼した際の二酸化炭素の排出量が少ないという特徴があるでつ。

石炭を100とした場合の天然ガスの二酸化炭素排出量は57と、約6割程度…

そのため、工場や家庭、業務などで利用する天然ガスをメタネーションにより供給すれば、より早く低炭素を実現できるという利点があるでつ。

2つ目は、天然ガスの代わりに合成メタンを利用しても、経済的な負担が少ないこと。

合成・製造したメタンを供給する際には、都市ガスの導管やガス消費機器などの既存のインフラ設備を利用できるでつ。

そのため、費用をかけることなく合成メタンに移行できるメリットがあり、脱炭素化が推進しやすいとされているでつ。

さらに、都市ガスの導管は地下に埋設されていることから、災害時にも安定的な供給が可能。

このことから、メタネーションは「環境適合(Environment)」のほか、「経済効率(Economic Efficiency)」「安定供給(Energy Security)」の

要素があるでつ。

これらは、日本のエネルギー政策の基本方針「3E」に当てはまるでつ。

資源の少ない日本において、メタネーションは有望なエネルギー供給源となるでつ。

3つ目は、メタネーションが地球規模の課題である気候変動問題を解決する手段として期待されていること。

メタネーションは、装置をつくるメーカーやガス業界などで研究開発が積極的に行われているほか、実用化に向けた実証実験も進められているでつ。

2021年度より横浜テクノステーションにてメタネーション実証試験を実施。

再生可能エネルギーから得た電力により水素を製造し、合成メタンの製造・利用を行っているでつ。

CO2ネット・ゼロへの挑戦」を経営ビジョンに掲げ、水素を製造する際のコストを低減するなどの開発を強化。

鉱場内から回収した二酸化炭素を使用して合成メタンを製造する実証実験を、2024年度後半から2025年度にかけて実施すると発表。

製造した合成メタンは、INPEXの都市ガスパイプラインを利用して供給。

この設備の合成メタンの製造能力は、計画段階で約400 Nm3/hであり、現時点では大規模な部類。

基盤技術開発や省エネルギーで合成メタンを製造する触媒技術などを駆使して、本実験を行う予定。

メタネーションは将来有望なエネルギー供給源ですが、デメリットや課題もあるでつ。

1つ目は、メタン製造設備を大型化する必要があること。

メタネーションを商用化するためには、1~6万Nm3/hの製造能力が必要でつが、現時点で世界最大級といわれる装置でも500 Nm3/h。

将来的には、20~100倍の規模に拡大する必要があるでつ。

2つ目は、水素と二酸化炭素を低価格で調達すること。

メタネーションには、設備や運営、生産においてコストがかかるでつ。

現在使われているLNGと同水準の価格にするためには、特に原材料コストを抑える必要があるでつ。

これらの課題の解決に向けて、関係各社や研究機関、学識者、政府が参加する「メタネーション推進官民協議会」が開催。

この協議会では、メタネーションの実現に向けた活発な取り組みが行われているでつ。

政府は2021年、経済と環境の好循環を生み出す産業政策「2050年カーボンニュートラルに伴うグリーン成長戦略」の改訂を行ったでつ。

その中でメタネーションは、次世代熱エネルギー産業として成長が期待される重要分野に位置づけられているでつ。

また、メタネーションの年間導入量と供給コストの目標も定められたでつ。

都市ガスの90%が合成メタンに置き換わるという目標が達成されると、2050年には年間約8,000万トンの二酸化炭素が削減できると試算されているでつ。

これは、日本で排出される二酸化炭素の量の約1割に当たり、脱炭素化への大きな一歩となるでつ。

メタネーションとSDGsの関係。

メタネーションは、これら17の目標のうち、目標7エネルギーをみんなにそしてクリーンにと関係があるでつ。

目標7「エネルギーをみんなにそしてクリーンに」は、すべての人々が、手頃な価格で信頼性が高く、持続可能且つ現代的なエネルギーを利用できるようにすることが目標。

またこの目標には、クリーンなエネルギーの研究や技術、投資を促進していくことも含まれているでつ。

メタネーションには、製造能力の規模が小さく、コストがかかるなどの課題があるでつ。

それらが解決できれば、二酸化炭素の排出量を増やさないクリーンなエネルギーとして有効。

また、既存の都市ガスのインフラを利用できるので、より効率的なエネルギー供給が実現。

このことから、メタネーションを推進していくことは、持続可能な社会の実現に貢献できるでつ。

メタネーションは、水素と二酸化炭素を反応させてメタンを合成・製造する技術。

合成されたメタンはエネルギーとして使用できるほか、工場などから排出される二酸化炭素を利用して製造できるメリットがあるでつ。

一方で、設備の規模やコストの面での課題もあるでつ。

今は実証実験の段階でつが、これらの課題を解決できれば、メタネーションの本格的な運用も実現するでつ。

脱炭素やカーボンニュートラルの取り組みが世界的に行われている中、日本においても具体的な目標を定めてメタネーションを導入していく考え。

それは同時に、SDGsの目標エネルギーをみんなにそしてクリーンにへの貢献にもつながるでつ。

メタネーションが新しいエネルギーとして、今後普及していくことが期待されるでつ。

大学の研究

次世代への技術の継承でつなぁ~

脱炭素

脱炭素といいながらまだまだその動きは遅い感じ。

騎乗では進んでるんだけどまだまだ実行までは時間が必要。

それぞれの技術に課題があるでつ。

インフラを変えるのはなかなか大変。

でも進むべき方向性はもう確定しないといけないでつ。

今進んでる技術は…

大気や排気ガスからのCO2回収技術やその輸送/貯蔵/固定化、回収したCO2の利用に関する様々な技術が開発。

CO2の液体吸収剤、CO2の固体吸着剤、吸収/吸着以外のCO2回収技術、CO2の輸送/貯蔵/固定化、CO2の再利用の技術動向に着目。

CO2の液体吸収剤は、2010年代からアミン系の液体吸収剤を用いたプラントや発電所からのCO2回収システムが実稼働する事例が増えてきたでつ。

米国やカナダでは回収した大量のCO2をEOR向けに消費できるが、欧州や日本では回収したCO2の利用/固定化方法の確立が課題。

CO2の固体吸着剤は、アミンを多孔質支持体などに担持した材料など、固体吸着剤を用いたCO2吸着技術の開発が進められているでつ。

固体吸着剤は溶液系の吸収剤と比べてCO2の再放出エネルギーが低減できることが期待されているでつ。

高効率でコンパクトなCO2回収システムの構築を目指した技術開発が多いでつ。

吸収/吸着以外のCO2回収技術は、吸収剤/吸着材以外のCO2回収技術も様々な手法が研究されているでつ。

CO2を選択的に透過させる分離膜を用いた手法や、極低温でCO2を固体化して取り除く技術、エレクトロ・スイング・プロセスと呼ぶバッテリーの充放電に併せてCO2を吸着/脱離する技術などが研究されているでつ。

CO2の輸送/貯蔵/固定化は、回収したCO2の貯蔵や固定化には、炭酸塩などの鉱物として地中に保存する技術や、微細藻類など微生物の光合成によりCO2を吸収する技術、海洋での吸収や海底への炭素沈降を促す技術など、様々なアプローチが検討されているでつ。

CO2の再利用は、回収したCO2を用いて化学物質を合成する技術として、電解セルを用いてCO2を還元して様々な化学物質を形成する電解還元法や、

触媒を用いてCO2と水からエタノールや炭素量5以上の炭化水素を合成する方法、CO2とH2から直接メタンを合成するなどの触媒プロセス、

1500℃程度の高温環境でCO2と水の混合物から水素とCOの混合ガスを生成する熱化学プロセスなどの手法が検討されているでつ。

バイオマスを利用

バイオマスからのガスを利用。

となるとガスタービンの出番。

いろんな燃料を燃焼できる技術の開発でつ。

そいと…

バイオマスというと木くずもだけど、トウモロコシの油とか何かと農作物と縁があるでつ。

食品ロスとかあるし、そういうロスがないように上手く利用できないかと言うのもあるでつ。

農業・食料生産分野では、食品ロスをなくし、有効に利用する必要があるでつ。

農学の視点を有する生物資源利用では,生物の命の循環とともに,微生物による有機物分解をも含む意識が必要であるでつ。

地球環境と人間社会との調和,生命すべてを対象とした倫理的対応が求められるでつ。

今回購入本は、2019年に農業食料工学会に発足した生物資源部会によって企画。

その後,生物資源部会員の関係者を中心に執筆者が選定されたでつ。

基礎として生物資源利用の基礎,応用として生物資源の応用技術によって,生物資源利用の基礎から応用まで学ぶでつ。

生物資源利用の基礎では,生物資源利用の基礎理論と基礎技術。

なかでも,生物資源利用に関わる背景や基礎的な事項とともに,堆肥化,メタン発酵,廃水浄化,微細藻類生産を取り上げられてるでつ。

さらに,炭化,半炭化,燃焼に加えて,多様なバイオリファイナリープロセスに関する基礎理論と基礎技術の解説。

生物資源の応用技術では,生物資源利用のための応用技術,農作業や農業機械との関わりを扱い,環境影響や循環型社会の構築に向けた解説。

特に,マテリアル利用,エネルギー利用の実際の利用のための技術,生物資源の生産や収穫などに関わる機械作業や乾燥操作,食の安全,環境影響評価,SDGsとの関わりなど,バイオマス利用の社会実装に至る広範かつ現実的な課題を取り上げたでつ。

1990年代以降,世界中でバイオマスの積極的利用が叫ばれ,さまざまな取組みが行われてきたでつ。

バイオマスはエネルギー密度が収集,濃縮が困難で低いこと。

含水率が高く燃焼に向かないこと。

エネルギーや純物質の抽出が難しいこと。

強い臭気が発生するといった場合があること。

農業生産の持続性から限られた面積での資源循環を考える必要があること。

バイオマス供給量の時間的な変動から稼働が不安定になりがち,といった多様な課題が依然として残されているでつ。

バイオマスは,農林業現場や自然環境の多い場所では,最も身近でかつ普遍的に存在していることから,単なるエネルギー利用だけでなく,

副産物としての資源利用や炭素貯留利用など,期待が大きいでつ。

さらに,バイオマス利用の研究や技術は日進月歩であるでつ。

大型の開発スピードが…

ガスタービンの開発スピードが遅い感じ。

新しいガスタービンより既存技術を熟成させてる感じ。

そいとダウンサイジングだなぁ~

そんな中で…

最適化技術に力が入ってるでつ。

機械製品の制御システムを設計するうえでは、「効率の良さ」や「安全性」といった要求仕様をシステムが満たすかを確認する製品の「品質保証」を行う必要があるでつ。

ここで、製品の効率化・高信頼化のためにシステムを調整することは「最適化」。

産業界における製品開発では日常的に行われているでつ。

大規模な制御システムの安全性確認と最適化のためには、実際の機器で繰り返し実験することは現実的ではないため、コンピューターによるシミュレーションを利用することが有効。

効率の良いガスタービンのシステム設計とは、制御に無駄のない発電システムの実現を意味するでつ。

例えば、電力需要が下がった場合に、出力を急激に抑えてしまうと、内部の温度が限界を下回りエンジンが止まってしまう「失火」というトラブルが発生するおそれがあるでつ。

失火するとエンジンの再起動に長い時間と手間がかかってしまうでつ。

一方で、出力を下げるのが緩慢すぎると、タービンの回転数が上がってしまい、故障に繋がるでつ。

つまり、信頼性の高いガスタービンを設計するためには、温度や回転数といった複数の要素に関する要求をすべて満たすような、賢く精密に制御できるシステムが必要。

多くの場合、制御システムの最適化は「パラメータ」と呼ばれる数個~数百個の数値を調整する複雑な問題になるでつ。

つまり、信頼性の高い制御システムを設計するためには、無数の可能性の中からより良いパラメータ値を効率良く見つけることが必要。

ガスタービンの制御システムでは、温度変化が失火領域に入らないようにしつつ、回転数が上がりすぎるなどの故障の原因を防ぐでつ。

この複数の要求を同時に満たすには、賢い制御システムを設計する必要。

パラメータの最適化は、多くの場合エキスパートによる試行錯誤と熟練の知識によって行われるでつ。

もしこれをコンピューターで自動的に行うことができるならば、設計コストの大幅な削減が期待できるでつ。

例えば、システム内部の挙動がすべて明らかで、微分方程式など、挙動を精緻に表せる数式を用いてシステムのふるまいを記述できる場合は、最適化は既存の解法を用いて自動探索が可能。

そのようなシステムは「ホワイトボックス」と呼ばれるでつが、個別の複雑な問題が複合して現れる実際の産業製品では、

システムをホワイトボックスと見なして実用的な結果が得られるケースは非常に限られているでつ。

複雑なシステムの挙動を完全に数式化することが難しいため。

このシステムを制御するソフトウェアは大部分がマシン語で記述されているため、人が解読するのが困難で、かつ複雑なコンピューター制御になっており、数式などの手法により数学的に扱うことができないブラックボックス。

これまで、ブラックボックスシステムの最適化のためには、「確率的最適化」や「進化計算」などのアルゴリズムが用いられているでつ。

これらのアルゴリズムは、パラメータとその出力の対応関係のみを利用してシステムを最適化できるパラメータの数値を探索するため、今回の対象システムのようなブラックボックスにも適用することができ、ガスタービンのほかに自動車や飛行機の制御システムの設計などにおいても利用されているでつ。

しかしながら、システムがより複雑に、要求仕様がより厳しくなるにつれ、実用に耐えるパラメータを発見するのは困難になっているでつ。

今回の対象システムでは、これら既存のブラックボックス最適化手法を用いても、人間が設計したシステムに匹敵するような結果は得られないでつ。

このように、多くの実用的なシステム設計では、エキスパートの根気強い試行錯誤と、明文化されていない熟練の知識によるパラメータ最適化がいまだ一般的に行われているでつ。

一般に反例生成では、ある要求仕様を満たすパラメータを見つけるという品質保証の問題を解くために①あるパラメータを与えたときのシステムが要求仕様をどのくらい違反しているかを実数値で表す関数(目的関数)を作成する、②目的関数の値がより小さくなる方向にパラメータを繰り返し修正する(勾配降下法などの汎用アルゴリズムを利用)、という2段階の手順を踏でつ。

このとき、要求仕様は、時相論理と呼ばれる時間に関する表現を扱う論理式で記述した形式仕様の形で与えられるでつ。

従来の反例生成手法では、論理式が安全性に関する要求仕様Aを満たし、かつ効率に関する要求仕様Bを満たし、......といった複数の要求仕様を「かつ」で結んだ形になっている場合に、全体ではなくただ1つの要求仕様が小さくなる方向にパラメータの修正が進む場合があるでつ。

この問題はマスキングと呼ばれ、要求仕様が複数あったとしても目的関数は1つしかないことに由来しているでつ。

本研究では、反例生成の2段階の手順をそれぞれ拡張し、

①目的関数を複数用いて、

②複数の目的関数上で探索を行う手法を開発。

このような複数の目的関数を用いる最適化は多目的最適化と呼ばれ、従来の最適化とは全く異なる複雑な計算が必要。

そのため、反例生成にそのまま応用しても現実的な時間で計算を終えるのは難しくなっているでつ。

多目的最適化の条件を弱めた制約つき最適化を用いた手法を考案し、論理式が複数の要求仕様を「かつ」で結んだ形になっている場合に有効であることを示したでつ。

さらに、最近の制約付き最適化の研究で 提案されたランキングベースのアルゴリズムを用いることで、複雑な計算を行うことなくマスキングの問題を回避。

こりからは、AIだなぁ~

特にChatGPTが有効になって来そうだなぁ~

パラメータの設定って難しいからなぁ~

50周年②

まだまだ可能性を秘めてるでつなぁ~

メタネーションでつなぁ~

「2050年カーボンニュートラル」の実現に向けて、ガスについても脱炭素化の動きが加速しているでつ。

その方法の一つとして有望視されているのが、CO2と水素から「メタン」を合成する「メタネーション」技術。

現在の都市ガスの原料である天然ガスを、この合成メタンに置き換えることで、ガスの脱炭素化を目指すでつ。

エネルギーの脱炭素化と聞くと、石油や石炭などCO2排出量の多い化石燃料を電源に使用しない電力部門の脱炭素化や、自動車の電動化をイメージ。

だけど実際は、日本における消費エネルギーの約6割は、工場など『産業部門』における蒸気加熱、家庭や業務など『民生部門』における給湯や暖房といった 「熱需要」が占めており、この熱需要を脱炭素化することも重要な課題。

熱需要は民生部門を中心とした低温帯から、産業部門で使用される高温帯まで幅広く存在するでつが、ガスはこのさまざまな温度帯に対応して熱をつくりだすことが可能。

また、天然ガスは、石炭や石油にくらべて燃焼時のCO2排出量などが少なく、環境性の高いエネルギーであるため、現時点での低炭素化を実現。

さらには、将来的にガス自体の脱炭素化をはかることによって、カーボンニュートラル化に貢献することもできるでつ。

ガスの脱炭素化技術にはいくつか選択肢がありますが、もっとも有望視されているのは、水素と二酸化炭素を反応させ、天然ガスの主な成分であるメタンを合成するメタネーション。

メタンは燃焼時にCO2を排出しますが、メタネーションをおこなう際の原料として、発電所や工場などから回収したCO2を利用すれば、燃焼時に排出されたCO2は回収したCO2と相殺されるため、大気中のCO2量は増加しないでつ。

つまり、CO2排出は実質ゼロになるでつ。

また、原料の「水素」も、再エネ由来の電力で水を電気分解してつくる「グリーン水素」を用いれば、環境に負荷をあたえないでつ。

このような方法でつくられた合成メタンは、ガスの脱炭素化に貢献する、環境適合した次世代のエネルギー。

メタネーションが注目されている理由は、ほかにもあるでつ。

都市ガスの原料である天然ガスの主成分はメタンであるため、たとえ天然ガスを合成メタンに置き換えても、都市ガス導管やガス消費機器などの既存のインフラ・設備は引き続き活用できるでつ。

つまり、メタネーションは経済効率にすぐれており、コストを抑えてスムーズに脱炭素化を推進できると見込まれているでつ。

これは、導管が地下に埋設されていて災害に強い都市ガスの利点をそのまま活用できることを意味。

電力以外の選択肢として、高いレジリエンスを持つカーボンニュートラルなエネルギー源・エネルギーネットワークを確保することは、エネルギーの安定供給の観点からも意義があるでつ。

このように、メタネーション技術は日本のエネルギー政策の基本方針である3E、つまりEnvironment環境適合・Economic Efficiency経済効率・Energy Security安定供給にも資するため、そのポテンシャルに期待が寄せられているでつ。

メタネーションは、2021年6月に策定された「2050年カーボンニュートラルに伴うグリーン成長戦略」において「次世代熱エネルギー産業」に位置づけられ、成長が期待される重要分野とされているでつ。

そして、今後天然ガスを合成メタンに置き換えていくにあたっての、導入量と供給コストの具体的な目標が定められているでつ。

水素社会の実現に向けた“高砂水素パーク”なり~

世界がカーボンニュートラルに進む中,三菱重工業株式会社(以下,当社)主力製品であるGTCC・汽力発電のカーボンニュートラルへの対応も急務。

このような環境において,水素ガスタービンの開発・製造拠点を置く高砂製作所に水素製造から発電までにわたる技術を世界で初めて一貫して検証できる“高砂水素パーク”を整備中。

整備状況とともに,導入予定の水素製造技術についての状況がどうなっているかでつなぁ~

高砂水素パークは関連設備を順次拡充し,2025 年に大型ガスタービンで 30%混焼,中小型では 100%水素専焼の製品を商用化する予定。

地球温暖化問題解決は現在人類の重要な課題であり,2020 年 10 月,政府は 2050 年までに温室効果ガスの排出を全体としてゼロにする,“カーボンニュートラル”を目指すことを宣言。

“排出を全体としてゼロ”とは,二酸化炭素(CO2)をはじめとする温室効果ガスの人為的な排出量から,植林,森林管理などによる人為的な吸収量”を差し引いて,合計を実質的にゼロにすることを意味するでつ。

このカーボンニュートラルの達成のためには,再生可能エネルギーの大幅な普及拡大は不可欠。

また,それと並行して,経済性やエネルギーの安定供給を維持することもまた重要。

既存のインフラのエナジートランジションを進めることにより,社会コストを最小化しながら,現実的かつスピーディにカーボンニュートラル社会を実現することを目指しているでつ。

太陽光発電や風力発電などの再生可能エネルギーはカーボンニュートラル社会の達成に大きく貢献するでつが,天候に左右されやすいという特性から,出力の変動が大きく電力網としての信頼性が低下。

この信頼性低下を抑制する手段として,火力発電の中で CO₂排出量が最も少ない Gas Turbine Combined Cycleは,柔軟性や信頼性も高く,今後も重要な動力源としての役割を果たすことが期待されているでつ。

更に天然ガス燃料に CO2 を排出しない水素またはアンモニアを混合,更には代替することにより,系統の安定化とともに,安定化のために運転される火力発電からの CO2排出量も大幅に減少することができるでつ。

図1に水素・アンモニア利用の背景を示す。世界的には太陽電池・風力発電に代表される再生可能エネルギーの普及が進んでいるでつ。

これらの電源は時間・天候・季節による変動が大きく,利用拡大には蓄エネルギー技術の導入が必要。

図1左は蓄エネルギー技術の年間の放電回数と放電時間で得失を示したでつ。

短時間ではリチウム電池が有利であるが,数日・数十回/年の蓄電に対しては水素など化学エネルギーへの変換が有利。

図1右は再生可能エネルギー賦存の地域性を示したでつ。

世界の多くの地域では再生可能エネルギーの普及が進み,再生可能エネルギーの余剰電力による水電解により製造されたグリーン水素の普及が進むと予想。

一方で,日本・韓国等の再生可能エネルギー資源に恵まれない地域では,輸送効率が高いアンモニア利用の普及とともに,既存 LNG インフラを活かしたメタンの水素と固体炭素への熱分解による水素製造であるターコイズ水素の期待が高いでつ。

また,東南アジアなど安価な化石燃料資源に頼らざるを得ない地域でもターコイズ水素への期待が大きくなっており,

各ニーズに沿った脱炭素技術の実証・社会実装が急がれるでつ。

このように,水素を燃料とする水素焚きガスタービンの早期商用化が期待される中,水素は天然ガスに比較して火炎の伝搬速度が速く,燃焼器内の火炎が燃料の混合部に逆戻りする逆火が起こりやすい等の課題があるでつが,これまでに培った燃焼技術により水素燃焼に適した燃焼器を開発し,水素焚きガスタービンの開発を進めているでつ。

合わせて既存の発電設備に対しても最小限の改造で水素燃焼が可能となるよう既存機に向けた開発も進めているでつ。

このように水素利用技術の開発を進める中,発電に利用する水素を確保し,ガスタービンの運転実証を行う機会は少ないでつ。

そこで,ガスタービンの開発・製造拠点を置く高砂製作所に水素製造から発電までにわたる技術を世界で初めて一貫して検証できる“高砂水素パーク”を,同製作所構内の実証設備複合サイクル発電所、通称:第二 T 地点に隣接させて整備中。

現在 2023 年度の稼働開始を目指し,同年度に水素製造・貯蔵及びガスタービンでの水素燃焼技術の試験・実証運転に着手できるよう準備中。

水素製造設備は,アルカリ水電解装置等による水素製造に加え,固体酸化物形電解セルによる高温水蒸気電解,ターコイズ水素の製造と貯蔵・発電までの一貫実証など,次世代水素製造技術の試験・実証を順次行う予定。

“MISSION NET ZERO”を宣言し CO2直接・間接排出についても 2040 年までにカーボンニュートラルを実現することを目指しているでつ。

主な取組みとして,エナジートランジションによる事業・製品の低・脱炭素化を図り,加えて CO2 回収事業を含めた CCUS事業の拡大を進める目論み。

これらのうち,火力発電業界向けの取組みでつ。

エナジートランジション&パワー事業本部は,具体的には 2050 年のカーボンニュートラルに向けた“火力発電のエナジートランジション”“産業用エナジーの効率的な活用”“水素バリューチェーンの構築”に取り組んでいるでつ。

この中でも,非化石燃料への転換による火力発電におけるカーボンニュートラルの推進は極めて重要。

図2に発電技術開発のロードマップを示すでつ。

火力発電は大きく分けて汽力発電とガスタービン・コンバインドサイクルに分けることができるでつ。

汽力発電の主流であるボイラ・タービン等からなる既設石炭焚き火力発電では,技術が確立済みのバイオマス高混焼化による CO2 削減が進行。

続いて現在急速に開発・実証が進展しているアンモニアの混焼化・混焼率の引き上げにより更なる CO2 排出量の削減を目指すでつ。

一方,ガスタービン・コンバインドサイクルについては石炭など固体燃料の利用はないものの,更なるCO2排出量の削減が求められており,水素やアンモニアの混焼,そして将来的にはそれらの専焼により CO2ゼロを目指すでつ。

カーボンニュートラルへの取組みが近年盛り上がりを見せているでつ。

発電用ガスタービンにおいては燃料を従来使用していた天然ガスから,水素や燃料アンモニアを活用し,CO2 の排出を減らすまたは排出しないことで社会貢献を実現する動きが活発化。

上記実現するための水素混焼/専焼やアンモニア専焼のための各種燃焼器の実証及び商用化のロードマップを図3に示すでつ。

マルチノズル燃焼器(予混合)における 30%及び 50%混焼の燃焼試験は完了。

また中小型向けの水素専焼のマルチクラスタ燃焼器に関しては,開発の最終段階を迎えており,高砂水素パークにて今後実機実証を経て,共に2025 年までの商用化。

また 1650℃級のマルチクラスタ燃焼器に関しては 2025 年までに燃焼試験を完了させ,水素が十分に供給されると期待されている 2030 年までの商用化を目指して開発。

商用化との具体例として,米国現地法人を通じて米国ユタ州に世界最大のグリーン水素の製造・貯蔵施設となる水素ハブを建設し機器供給する最新の 840MW 級水素焚きガスタービン・コンバインドサイクル発電所へ,当該グリーン水素を供給するプロジェクトが既に遂行中。

このプロジェクトでは 30%のグリーン水素混焼で 2025 年に運転を開始し,段階的に水素の割合を拡大させ,2045 年までに100%のグリーン水素専焼での運転を達成する計画。

この商品化ロードマップを達成することにより,図4に示す EU Taxonomy で求められる CO2排出原単位、2023 年~2035年は 270g/kWh,2035 年以降は 0g/kWhを達成することでつ。

これらの世界動向,規準等も見ながら技術開発を進め,世界のカーボンニュートラルに向けているでつ。

ガスタービンの開発・製造拠点を置く高砂製作所に水素製造から発電までにわたる技術を世界で初めて一貫して検証できる“高砂水素パーク”を,同製作所構内の実証設備複合サイクル発電所に隣接させて整備中。

この“高砂水素パーク”の全体構想を図5に示すでつ。

M501JAC 形を適用する大型ガスタービンからなる水素発電実証設備,H25形を適応する中小型ガスタービン及び燃焼試験設備に水素を供給するため隣接させて整備中。

図6に“高砂水素パーク”の構成を示すでつ。

再生可能エネルギーによる水電解・水蒸気電解への適用を期待される電解装置及び,天然ガスの熱分解を行うメタン熱分解装置にてそれぞれ製造したグリーン/ターコイズ水素を水素貯蓄設備に貯蓄し,各種実証試験設備で燃料として発電し,グリッドに供給。

グリーン/ターコイズ水素からの水素発電の一貫実証,更には二次電池による電力貯蔵と全体最適エネルギーマネジメントシステムを組み合わせた,電解水素と二次電池による余剰電力貯蔵,及び高需要期に水素ガスタービンと二次電池からの電力供給を行うことで,高度なエネルギーマネジメントを一貫実証できる設備の構築。

現在,2022 年度の稼働開始に向けて貯蔵設備を建設中(図7)。

水素製造装置として5.5MW アルカリ電解装置を Hydrogen-Pro 社から購入し 2023 年度運用開始に向け設置工事を進めているでつ。

工事完了後にガスタービンでの水素燃焼技術の試験・実証運転に着手。

水素発電の一貫実証は,水電解装置として既に実用に供されているアルカリ水電解を導入して先行させるでつが,

同パーク内に,開発中の高温型水電解装置として SOEC,低温型水電解装置としてアニオン交換膜水電解装置,更にはターコイズ水素の製造などの実証機を設置して,次世代水素製造技術の試験・実証を順次行う予定。

図8は参画中の水素プロジェクトの一例。

米国ユタ州の水素製造・貯蔵施設となる水素ハブでは地下岩塩層に空洞を作り水素貯蔵施設を整備して再生可能エネルギーによるグリーン水素を貯蔵し,水素ガスタービンで発電するプロジェクト。

このプロジェクトで採用される水素製造設備は,“高砂水素パーク”に設置する物と同じ Hydrogen-Pro 社製であり,“高砂水素パーク”が先行実証。

英国では,ZeroCarbon Humber として,既設発電所の天然ガス焚きから水素焚き転換プロジェクトが進行中。

現在,当事業本部では複数の水素製造技術の開発を行っているでつ。

ここでは,その中から,ターコイズ水素の製造技術及び,次世代型低温型水電解である AEM の開発状況でつ。

(1) ターコイズ水素製造技術

前でも述べたようにメタン熱分解は,天然ガスの主成分であるメタンを高温下で固体の炭素と水素に分解する技術で,従来は工業用材料であるカーボンブラック等,炭素素材の製造に使われてきた製法。

同時に生成される水素に注目し,効率よく水素を生産できる反応形態を見出したでつ。

図9にターコイズ水素製造技術の概要を示すでつ。

天然ガスのインフラは既に確立されており,天然ガス焚きの火力発電所が多数建設。

この天然ガスインフラの供給ラインと火力発電所等の間,または他の天然ガス発電事業者の発電設備の上流にターコイズ水素プラントを追設し,ガスタービンの燃焼器を水素用に換装するだけで既存火力の大幅な低炭素化、更には脱炭素化:CO2 排出ゼロ発電が達成可能。

このときの副生カーボンは固体であるため,常温常圧で気体となる CO2 よりも容易に固定化・貯蔵を行うことができるでつ。

現在は,要素試験装置で反応状況や適正条件のスクリーニングを進めているでつが,製品群から図 10 に示すような反応炉を抽出し検討を進めているでつ。

これらから適切な反応器形態を選定して開発を加速させる計画。

大まかなロードマップを図 11 に示すでつ。

(2) アニオン交換膜水電解水素製造技術 固体高分子電解質膜を使った電解技術では水素イオン透過膜を用いたプロトン交換膜水電解技術が主流であるでつが,多く実装されているアルカリ電解に比べて高電流密度運転が可能で電解槽の小型化が可能。

一方,高純度な純水が必要で酸性環境になるため触媒やその他接液部に貴金属や Ti 系部材を多用する必要。

AEM 水電解は,PEM 水電解と同様な高電流密度運転が可能でありながら,アルカリ水溶液中で電解可能でステンレス等が使用可能なため低コスト化が期待できるでつ。

図 12に開発状況を示すでつ。

現在,小型要素セルを試作し,適切な製法の検討・運転条件の最適化などを行っているでつ。

サンプルの評価結果を示すでつが一般的なアルカリ水電解に比べて大幅な電流密度増加が期待できることがわかているでつ。

今後は図 13 に示すように,開発を進め,数 MW クラスの高砂水素パークでの実証を経て,商用機への展開。

燃料アンモニア利用技術の開発状況は,水素とともに火力発電のエナジートランジションの一翼を担うアンモニア利用技術の開発状況。

アンモニア燃焼による発電技術については,図 14 に総合研究所 長崎地区に集中的に試験装置が整備されてて,“長崎カーボンニュートラルパーク”とも呼称しながら開発の加速を図っているでつ。

アンモニアについては,微粉炭焚きボイラで高い混焼率を可能とするバーナの開発を進めているでつ。

アンモニアは,LPG 等の炭化水素燃料と比較して燃焼速度が遅いことからバーナにおける火炎の保持が難しいことに加え,N分量が多いため,適切な燃料濃度の燃焼でない場合は多量の NOx が発生するという課題。

2021 年に小規模の燃焼試験炉を利用してアンモニア混焼・専焼の燃焼試験を実施。

本試験は,国内外の事業用及び産業用ボイラへの専焼バーナの提供を念頭に,これまで蓄積した多様な燃料のバーナ設計経験と基礎燃焼試験結果を踏まえ,複数のバーナ型式を対象に実施。

燃焼時において極めて安定した火炎であることを確認するとともに,NOx 排出量が事前に実施した基礎燃焼試験通りであること,

残留アンモニアがゼロであることを確認。

現在,アンモニア高混焼化を目指し,国立研究開発法人新エネルギー・産業技術総合開発機構のグリーンイノベーション基金事業/燃料アンモニアサプライチェーンの構築プロジェクトにおいて,石炭焚ボイラにおけるアンモニア高混焼技術の開発・実証に取り組んでいるでつ。

図 15 に示すとおり,2024 年度までに,実機同等スケールバーナでの燃焼試験により,アンモニア専焼バーナを開発。

併せて, JERA と共同でアンモニア混焼ボイラとしての実機実証に向けた設備の基本計画,フィージビリティ・スタディにも取り組んでおり,実機での実証運転で旋回燃焼方式と対向燃焼方式の 2 つのユニットにおいて 50%以上のアンモニア混焼の検証。

なお,本項に示す開発は国立研究開発法人新エネルギー・産業技術総合開発機構の“JPNP21020 グリーンイノベーション基金事業/燃料アンモニアサプライチェーンの構築/アンモニアの発電利用における高混焼化・専焼化/石炭ボイラにおけるアンモニア高混焼技術の開発・実証/アンモニア専焼バーナを活用した火力発電所における高混焼実機実証”にて実施。

ガスタービン発電の燃料としてアンモニアを専焼できる燃焼器の開発にも着手。

アンモニアはその燃料中に窒素を含むため,燃焼時にフューエル NOx とよばれる NOxが大量に発生。

その原理を図 16(a)に示すでつ。

燃料過濃及び燃料希薄の状態では比較的NOx を低く抑えることができることが知られているでつ。

図 16(b)に示すとおり,1本の燃焼器の空気配分を調整して,燃焼器上流は燃料過濃条件,下流燃料希薄条件を作り出す燃焼器の開発を実施中。

このアンモニア焚き燃焼器で極力 NOx 発生を抑制し,これに超高性能な脱硝を組み合わせることにより実機実証を進める計画。

2025 年に実機での実証試験が実施できるできるように開発を進めているでつ。

高砂水素パークを中心に,火力発電業界向けカーボンニュートラルへの取り組んでいるでつ。

第二T地点に隣接して設置される高砂水素パークは,水素貯蔵設備など整備中で,まずは Hydrogen-Pro 社から導入するアルカリ電解水素製造装置を設置し,水素製造・発電の一環実証設備として 2023 年の稼働予定。

併せて,複数の水素製造技術開発を進めており,実証段階に入ったものから,高砂水素パークに実証機を設置し,実証運転を行っていく予定。

併せて,複数の水素製造技術開発を進めており,実証段階に入ったものから,高砂水素パークに実証機を設置し,実証運転を行っていく予定。これらのうち,ターコイズ水素製造技術,AEM 水電解技術併せて行ったでつ。

エナジートランジション技術を用いて, 2040 年に向けた“MISSION NET ZERO”の達成を目指すとともに,カーボンニュートラル社会の実現させるでつ。

カーボンニュートラル社会は,未来の話ではないでつ。

もうはじまっているでつ。

カーボンニュートラルに向けて、水素・アンモニア焚きガスタービンの開発状況でつ②

水素・アンモニア焚きガスタービン複合発電の開発を進めているでつ。

これまで大型ガスタービンで天然ガスに水素を 30vol%混ぜて使用できるガスタービン燃焼器の開発を完了し,現在 50vol%まで混焼割合を拡げているでつ。

更に中小型ガスタービン用の燃焼器にて水素 100%ドライ専焼の燃焼試験を実施し,得られた知見を大型ガスタービン用の燃焼器にも展開して開発を進めているでつ。

また,北米の高効率・大型 GTCC 発電プラントにて水素 20vol%混焼の実証試験に成功。

これを皮切りに,今後,実機の実証試験を進めて実用化を目指すでつ。

水素・アンモニア焚きGTCC の開発・実用化を通してグローバル社会全体のカーボンニュートラル達成するでつ。

2050 年のカーボンニュートラル達成に向けて,二酸化炭素(CO2)削減の取り組みが政治・経済・産業・科学技術はじめ,あらゆる分野で活発に進められているでつ。

EU は世界に先駆けて地球環境への配慮と経済活動を同時に実現し,持続可能な開発目標を達成するための新たな基準として“EU タクソノミー ”を定めたでつ。

日本でも政府が“2050 年カーボンニュートラル宣言 ”を発表。

特に温室効果ガス排出の8割以上を占めるエネルギー分野の取組みが重要とされ,一次エネルギーの主な変換先である電力について,2030 年度におけるエネルギー需給の見通しの中で電源構成の1%を水素・アンモニア発電でまかなうことが設定。

このような情勢の中,当社は“MISSION NET ZERO”を宣言し,CO2削減に貢献できる製品・技術・サービスを通じて世界中のパートナーと協調し,グローバル社会全体のカーボンニュートラルの達成に向けて取組んでいるでつ。

火力発電設備の中で CO2 排出量が最も少なく,かつ高効率である GTCC については図1に示すように,JAC 形ガスタービンの開発による高効率化・大容量化を進めて CO2 削減を実現。

また,増大する再生可能エネルギーによる発電量の変動に迅速・柔軟に対応できるようにガスタービンの運用性を高める技術開発も行っているでつ。

更に一層のCO2排出削減を進めるために,CO2回収と組み合わせたカーボンリサイクルの導入。

そして,水素やアンモニアといった CO2 を排出しない燃料の導入に取り組んでいるでつ。

当社はこれまで,国立研究開発法人 新エネルギー・産業技術総合開発機構にご支援で,発電用大型ガスタービンにおいて,燃料の天然ガスに水素を 30vol%混ぜて使用することができる燃焼器の開発に成功したでつ。

更に水素混焼割合を 50vol%まで拡大した燃焼試験を実施。

また,中小型ガスタービン用の燃焼器では燃焼試験にて水素 100%専焼ができる目途が得られ,引き続き,大型ガスタービン用の水素専焼燃焼器と合わせて開発を進めているでつ。

一方,水素のエネルギーキャリアとしての活用が期待されるアンモニアを利用した GTCC システムの研究開発も進めているでつ。

これら水素・アンモニア焚きガスタービンの開発を進めていく中で,2022年6月には,米国の高効率・大型GTCC発電プラントにて水素20vol%混焼の実証試験に成功。

実機を使用した水素混合燃料による燃焼実証試験としては最大規模のもので,水素ガスタービンの実用化に向けた非常に大きな一歩となったでつ。

本報では,水素やアンモニアを利用した当社の発電用ガスタービンの開発・検証状況と,実用化に向けたスケジュールを中心にカーボンニュートラルの達成に向けた取組みしているでつ。

水素はカーボンフリーな燃料として,化石燃料を代替あるいは補完するために最も有効であると考えられるでつ。

それは現在化石燃料を利用している分野で使われている設備やシステムを活用しながら,カーボンフリーに転換できる可能性が高いからでつ。

グローバルな水素調達に向けたインフラ整備が進められる中で,国内外に多く存在する既存のガス火力発電インフラが活用できる一例として,既設の電力系統からカーボンニュートラル電力を利用して水電解装置で水素を製造することや,既設のガス配管から送られる天然ガスを熱分解して水素を製造すること,分解に必要な熱は例えばガスタービンの排熱を利用することなどが挙げられるでつ。

これらは水素製造量を徐々に増やして天然ガスに混ぜ,ガスタービン発電に利用することで,一度に設備投資をする必要がないでつ。

投資コストを抑制でき,最も経済合理性の高い水素発電を実現できる可能性があるでつ。

水素の製造から輸送・貯蔵,そして利用も含めたバリューチェーンにおいて大容量・高効率の水素焚きガスタービンには以下の役割があるでつ(図2)。

(1) 既設のガスタービン設備を最小限の改造で,低炭素化あるいは脱炭素化することが可能なこと。

ガスタービン用燃焼器と燃料供給系統以外の大規模なリニューアルを必要とせず投資コストを抑制でき,カーボンニュートラル社会へのスムーズなシフトを促すことが期待されるでつ。

(2) 液体水素のみの利用にとどまらず,メチルシクロヘキサンやアンモニアといった多様な水素キャリアに対応できることや,低純度な水素の利用が可能であり,水素コスト低減に貢献できるでつ。

(3) 出力50万kWクラスの大型100%水素焚きガスタービンは1つの発電設備で燃料電池車 200 万台相当の水素を必要とするため,大規模な水素需要が喚起され,サプライチェーンの拡大,水素コストの削減を促進することも期待されるでつ。

(4) 今後も増大する再エネの急激な供給力変動(気象・季節)に追従できるガスタービンの高い起動・負荷変化特性を生かし,水素ガスタービンになっても電力需要と再エネのギャップを柔軟に埋めることが可能。

以上のように,大容量・高効率の発電用ガスタービンにおける水素利用にはカーボンニュートラル達成に向けて,欠かすことのできない重要な役割があるでつ。

水素焚きガスタービンは,既設の天然ガス焚きガスタービンの燃焼器と燃料供給系統以外の大規模なリニューアルを必要としないでつ。

そのため,開発のキーポイントは水素焚きに対応できる燃焼技術と燃焼器となるでつ。

図3に水素焚き用燃焼器の開発のベースとなる当社ガスタービン用燃焼器の燃焼方式と特徴を示すでつ。

拡散燃焼器は,燃料と燃焼用の空気を別々に燃焼器内に噴射する。予混合燃焼方式に比べて燃焼器内の火炎温度が局所的に高くなり NOx 排出量が増えるため,蒸気・水噴射による NOx 低減対策が必要。

一方で,比較的,安定燃焼範囲が広く,燃料性状変動への許容範囲は大きいでつ。

予混合燃焼器は,燃料と空気を予め混合して燃焼器内に投入する。この方式は,拡散燃焼方式に比べて燃焼器内の局所火炎温度を低減できるため,蒸気・水噴射による NOx 低減手法を用いることなく,サイクル効率の低下もないでつ。

一方で,安定燃焼範囲が狭く,逆火の発生リスクがあり,未燃分も排出しやすい傾向があるでつ。

マルチノズルタイプの予混合燃焼器は、予混合方式の燃料ノズルと8本と,それらの中心に燃焼の安定化を図るパイロット火炎用の燃料ノズル1本を有するでつ。

ノズル部には旋回翼が設置され,スワラーを通過した空気とノズルから噴射された燃料がより均一に混合されることで,燃焼器内の火炎温度がより低減され,低NOx 燃焼が可能。

マルチクラスタタイプの予混合燃焼器は,マルチノズルタイプの燃料ノズルに対して,より多くのノズルを有するでつ。

マルチノズルタイプのようなスワラーはないが,1本あたりの燃料ノズルを小さくして燃料と空気をより小さなスケールで混合させ火炎が分散することで,高い逆火耐性と低 NOx 燃焼が両立できるでつ。

水素は天然ガスと比較して燃焼速度が速い特性があるでつ。

そのため,予混合燃焼器にて天然ガスと水素を混焼,あるいは水素専焼させた場合,天然ガスのみを燃焼させた場合よりも逆火の発生リスクが高くなるでつ。

逆火により火炎が予混合ノズルの上流に遡上し,当該部が焼損する可能性があるため,水素焚きガスタービン用の燃焼器は逆火発生の防止に向けた改良を中心に,低NOx 化や安定燃焼化を図る必要があるでつ。

図4に,当社の水素混焼・専焼に対応する水素ガスタービン用燃焼器の概要を示すでつ。

図5に示すでつ。

圧縮機から燃焼器内部に供給された空気は,旋回翼を通過して,旋回流となるでつ。

燃料はスワラーベーンの表面に設けられた小さな孔より供給され,旋回流により周囲の空気と急速に混合されるでつ。

一方,旋回流の中心部には流速の低い領域が存在し,ここを火炎が遡上することで逆火が発生すると考えられるでつ。

そこで新型燃焼器ではノズルの先端から空気を噴射して渦芯の流速を上昇させ,渦芯の低流速領域を補うことで逆火の発生を防止しているでつ。

(1) 水素 30vol%混焼の燃焼試験 は、天然ガスと水素の混焼が NOx,燃焼振動といった燃焼特性に与える影響を確認するため,実機ガスタービン相当の運転条件にて,フルスケールの水素混焼燃焼器1本を使用し,図6に示す試験設備にて実機圧力燃焼試験を実施。

タービン入口温度は、1600℃級ガスタービンの定格負荷相当の条件における,燃料中の水素混合割合に対するNOx の変化を図7に示すでつ。

水素混合割合の増加に伴って,NOx が僅かに上昇する傾向が確認されたでつ。

これは,燃料中に水素が混合することにより,燃焼速度が上昇して燃焼器中の火炎位置が上流へ移動し,燃料と空気の混合が不十分な状態で燃焼するためと考えられるでつ。

だけど,水素 30vol%を混合した条件においても,NOx は許容値以下で運用可能な範囲内にあることが確認。

また,燃焼振動の圧力レベルは水素混合割合の変化に対して,あまり影響を受けないことが確認。

逆火についても水素 30vol%混焼において確認されなかったでつ。

以上の結果より,逆火の発生や NOx,燃焼振動の著しい上昇を伴わずに運用できる目途がたったでつ。

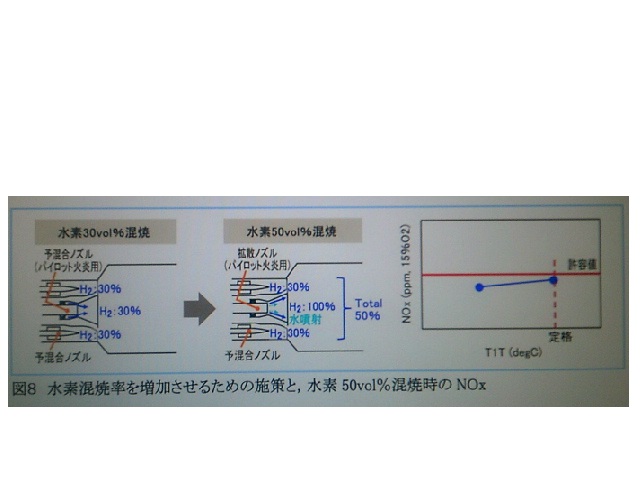

(2) 水素 50vol%混焼の燃焼試験 は、更に水素混焼率を増加させるための施策として,図8に示すように,

燃焼器中央に配置されたパイロット火炎用の燃料ノズルをフラッシュバックのリスクを伴わない拡散燃焼方式とし,そこから水素 100vol%を投入する方式を検討。

予混合ノズル(8本)からは水素 30vol%の燃料を投入して,燃焼器全体で合わせて 50vol%水素まで水素混焼率を増加させるでつ。

また,拡散燃焼部分での NOx 生成量の増加は,当該部に水を噴射することで抑制可能。

この燃焼器を試験体として,実圧燃焼試験を実施。

NOx は許容値以下で運用可能な範囲内であり,逆火の発生や燃焼振動の著しい上昇を伴わずに安定に運用できることを確認。

この試験で 50vol%水素混焼の運用が可能であることが確認されたことで,EU タクソノミーで設定されている 2030 年末までに建設が認められたガス火力発電事業について CO2 排出量 270[g/kWh]を超えない目途がたったでつ。

水素が更に高濃度になると,前項のマルチノズルタイプの水素混焼燃焼器に採用される旋回流による燃料と空気の混合方式では,芯部の低流速域で発生する逆火のリスクが更に高くなるでつ。

そこで旋回流を利用せず,より小さなスケールで空気と水素を混合できる混合方式が,逆火への耐性があると考えられるでつ。

水素専焼燃焼器は,大崎クールジェンに適用されている IGCC 用マルチクラスタ燃焼器をベースとして開発を進めているでつ。

中小型 H-25 ガスタービン向けに開発中の水素専焼用マルチクラスタ燃焼器1本を用いたフルスケールの実圧燃焼試験を実施。

試験では,実機運転を模擬した条件のもと,水素 100%専焼で,燃焼温度の低い状態から徐々に負荷を上昇させたでつ。

NOx 値は負荷上昇とともに徐々に増加するでつが,途中,燃焼振動レベルの急激な上昇や逆火の発生はなく,定格負荷相当の燃焼温度に到達できたでつ。

引き続き,実機検証に向けて開発を進めるとともに,得られた知見,技術を大型ガスタービン向けマルチクラスタ燃焼器にも展開中。

1970 年代からコージェネレーション市場向けに水素リッチ燃料を扱う小型から中型のガスタービンを多く手掛けているでつ。

採用される拡散燃焼器(図 10)は,オフガス(製油プラント等で発生する排ガス)の燃料利用により幅広い水素含有割合(~90vol%)の燃料に関する実績を有するとともに,水素利用国際クリーンエネルギーシステム技術研究開発(World Energy NET WORK(WE-NET))プロジェクトへの参画の際に,水素専焼による燃焼試験にも成功しているでつ。

水素の大量輸送・貯蔵には課題があり,水素のバリューチェーンについては,パイプラインなどガスの大規模インフラが利用可能な欧米での実用化が先行する可能性があるでつ。

翻って日本国内で水素社会を実現するためには,アンモニアの活用も有効な手段と考えられるでつ。

水素を運搬・貯蔵するためのキャリアの中で,アンモニアは液体水素やメチルシクロヘキサンに比べて体積あたりの水素密度が大きく,水素を効率良く運搬・貯蔵できるでつ。

また,液化石油ガスなどの既存インフラの転用が可能であり,ハンドリングに優位な点があるでつ。

更に,カーボンフリーな燃料として直接燃焼することも可能であることから,発電設備へ早期に導入することにより,将来のカーボンフリー燃料としての活用が期待されるでつ。

図 11 に示すアンモニアを利用したガスタービンシステムの開発に取り組んでるでつ。

カーボンフリー発電システムのラインアップを更に拡充するでつ。

アンモニア直接燃焼ガスタービンシステム は、 H-25 形ガスタービン/を対象に,ガスタービン発電の燃料としてアンモニアを専焼できる中小型ガスタービンシステムの開発に着手。

アンモニアの直接燃焼では,燃焼速度が天然ガスの主成分であるメタンの約 1/5 と遅いため,燃焼が不安定になりやすいことや,燃料中の窒素が燃焼により酸化することで大量に発生する窒素酸化物の課題があり,NOx 排出量を低減する燃焼器の開発と高効率の脱硝装置を組み合わせたガスタービンシステムを構築し,実用化を目指しているでつ。

燃焼器の開発では,拡散燃焼器をベースとしたリッチ・リーン二段燃焼方式の検討を進めているでつ(図 12)。

燃焼器の上流域で燃料アンモニアと空気(一次燃焼空気)を化学量論(当量比φ=1)以上の燃料過濃の状態で燃焼させた後二次燃焼空気との急速混合により即座に希薄燃焼の状態に移行させて NOx の発生を抑えるでつ。

フルスケールの燃焼器1本を使用するアンモニアの燃焼試験装置(図 13)を用意し,試作燃焼器の燃焼安定性,NOx 排出量,アンモニア燃料切替え時の特性などを試験で確認しながら,開発を進めているでつ。

過去,このような大出力ガスタービンにアンモニア直接燃焼を適用した例はなく,大規模な水素・アンモニアの需要を喚起してカーボンフリーに貢献できると考えるでつ。

アンモニア分解サイクルガスタービンシステムは、中小型ガスタービンよりも燃焼ガス温度の高い大型ガスタービンでアンモニアを燃焼させる際は,燃料由来の NOx が更に大量に発生すること,先述のリッチ・リーン二段燃焼方式では燃焼器の大型化や複雑化など設計上の制約や技術課題が多いことを考慮する必要があるでつ。

大型ガスタービンではガスタービンの排熱を利用してアンモニアを水素と窒素に分解したものを開発済みの水素混焼用燃焼器,又は,開発中の水素専焼燃焼器により燃焼させるシステムの検討を進めているでつ。

アンモニア分解ガスの燃焼では,アンモニア分解時に若干量残留するアンモニアの一部が燃焼器内でフューエル NOx として変換され,燃焼器内で元々生成されるサーマル NOx に上乗せされて排出されるものと予想されるでつ。

そこで,NOx の排出規制値を満足するための残留アンモニアによる NOx 増加量を把握する目的で,天然ガスとアンモニア分解ガスの混合燃料(燃料組成:水素 20vol%,窒素 6.7vol%,天然ガス 73.3vol%,微量のアンモニア)を 1650℃級の水素混焼用ガスタービン燃焼にて混焼させる実圧燃焼試験を実施。

図 14 に,タービン入口温度 1650℃(定格条件)における燃料中のアンモニア濃度と排ガス中の NOx 濃度の関係を示すでつ。

アンモニア濃度が増加するとともに NOx 濃度が線形で増加する結果となり(図中●印),アンモニアの NOxへの転換率(図中 CR: Conversion ratio)は,約 90%であったでつ。

また,逆火の発生や燃焼振動の著しい上昇を伴わずに安定に運用できることを確認。

本システムの実用化に向けて,引き続き,主要機器であるアンモニアの分解装置の検討,発電システムとの熱の授受やシステム全体の運用性の検討を進めているでつ。

水素発電の実用化に向けて,今後,要素開発の結果をもとに実機ガスタービンを用いた実証を進めていくでつ。

ガスタービンの開発,設計,製造,実証をT地点にて実施。

基本設計の段階で各要素の検証試験を実施し,結果を詳細設計に反映,最終的に実機を用いた実証を行う開発サイクルを同一工場内で実施することで,迅速かつ,信頼性の高い製品の実用化を進めてきたでつ。

水素ガスタービンの開発・実証に関連して,世界初の水素関連技術の実証設備である“高砂水素パーク”(図 15)をT地点に整備し,2023 年から運用を開始するでつ。

既存の GTCC 実証設備を拠点に水素製造,貯蔵設備を追設することで,次世代水素製造技術から水素ガスタービンによる発電までの一貫したプロセスの実証試験が可能。

同設備内の水素を利用して大型ガスタービン水素混焼の実証,また H-25 ガスタービンを用いた中小型ガスタービン水素専焼の実証を行うでつ。

2025 年には米国プロジェクトを含めた水素混焼(30vol%)の実用化を開始,更に大型ガスタービンは 2030 年の水素専焼を目指すでつ。

アンモニア焚きについても,同様に中小型 H-25 ガスタービンで実証を行い,実用化するでつ。

水素焚きガスタービンを通して国内外で水素の利活用が先行する地域での事業開発などに参画し,社外との協業を推進しながら製品の実用化を目指しているでつ。

米国における水素焚きガスタービンプロジェクトを2件あるでつ。

一つは、 米国マクドノフ・アトキンソン発電所での水素燃料混焼実証プロジェクト。

2022 年6月に米国の電力会社ジョージア・パワー(Georgia Power)及び世界有数の独立した非営利エネルギー研究開発組織である電力研究所とともに,図 16 に示すジョージア州のマクドノフ・アトキンソン発電所で, M501G 形天然ガス焚きガスタービンを使い,部分負荷及び全負荷の両条件下において,水素と天然ガスの混合燃料による燃焼実証試験に成功。

今回の実証試験は,ジョージア・パワーにおける,未来のエネルギーグリッドを構築して運営発電施設全体の CO2 排出削減を強化する取組みの一環として、協力により臨んだでつ。

高効率・大型GTCC発電設備では,世界で初めて行われた20vol%の水素混合燃料による燃焼実証であり,この種の試験としては史上最大規模のものになるでつ。

20vol%の水素混合燃料を使うことで,天然ガス燃焼時に比べて,タービン入口温度・エミッション・メンテナンス間隔の影響を及ぼさずに CO2排出量は約7%削減されるでつ。

実証試験は当社の DLN マルチノズル燃焼器が使用され,以下の項目を確認。

(1) ガスタービンの全負荷領域で水素混合比率 20vol%の運転を達成。

(2) 水素混焼により部分負荷で発生する一酸化炭素(CO)の排出量が低減。

これにより燃焼効率が改善して,エミッション規定を遵守しつつ運転できる最低負荷を 10%(絶対値)下げる効果を確認。

(3) 水素混合比率 20vol%の運転でも天然ガスの運転と同じ NOx レベルを維持できることを確認。

(4) 天然ガスと水素混合燃料の切替え時,特に水素を遮断する際にタービン入口温度の上昇なく安全に運用できる運転制御ロジックの検証に成功。

このプロジェクトにおいてエンジニアリング,計画立案,水素混合燃焼装置・機器の提供,運転制御,試運転並びにリスク管理を担当。

本プロジェクトは,当社がこれまで培ってきた水素燃焼の経験に加え,100vol%水素専焼に向けた技術開発をたゆまず推進している成果の結集であり,水素ガスタービンの実用化に向けた非常に大きな一歩となったでつ。

もう一つの 米国インターマウンテン GTCC 発電プロジェクトは、米国ユタ州のインターマウンテン電力が計画する水素を利用した GTCC 発電プロジェクトにて 84 万 kW 級の M501JAC 形ガスタービン2基を中核とする GTCC 発電設備を受注。

2025年に 30vol%の水素混焼,2045 年までに水素専焼での発電が計画されているでつ。

本プロジェクトは,石炭火力発電所の設備更新により建設されるもので,水素混焼率 30vol%の GTCC への更新により,最大で年間 460 万トンの CO2排出量削減に寄与できる見込み。

燃料の水素は,参画するユタ州内の再生可能エネルギー由来電力による先進的クリーンエネルギー貯蔵事業からの活用が期待されているでつ。

この事業は図 17 に示すように,

①米国西海岸の安価な再エネ電力で水電解によりグリーン水素を製造。

②この地域に豊富に存在する地下岩塩空洞にそのグリーン水素を貯蔵。

③電力必要時に岩塩空洞よりグリーン水素を取り出し GTCC で発電。

発電された電力は,インターマウンテン発電所からロッキー山脈をまたいで,カリフォルニア州,及びユタ州に幅広く供給され,この地域における水素のバリューチェーンを構築するものとなるでつ。

水素やアンモニアを利用した当社の発電用ガスタービンの開発・検証状況と,実用化へのスケジュールを中心にカーボンニュートラル達成に向けた取組みを示したでつ。

水素・天然ガス混焼方式のガスタービンの燃焼器の開発に取り組み,30vol%の混焼条件においてガスタービンの運転が可能な目途がたったでつ。

引き続き,水素専焼方式の開発を進めると共に,実用化に向けて実機の実証に取組むでつ。

また,アンモニアを利用した直接燃焼ガスタービンシステムとアンモニア分解サイクルガスタービンシステムについても引き続き開発を進め,カーボンフリー発電システムのラインアップを拡充するでつ。

CO2 削減に貢献できる水素・アンモニア焚き GTCC の開発・実用化を通して世界中のパートナーと協調し,グローバル社会全体のカーボンニュートラル達成に向けて一層取組むでつ。