【理系オタク】

廃棄物焼却処理施設からCO2を回収・利用する技術を開発

廃棄物をただ廃棄するだけではなく、3Rを活かそうとする開発が活発化してるでつ。

日本で唯一の資源と言ってもいい廃棄物。

CO2を回収して、利用する技術を開月してるでつ。

だけど…

人口は減ってるけど海外からの流入は多いから廃棄物は減らないかなぁ~

新エネルギー・産業技術総合開発機構は、廃棄物・資源循環分野におけるカーボンニュートラルの実現に向け、CO2分離・回収に対応した焼却処理や熱分解処理、バイオガスの直接バイオメタネーションに関する技術開発に着手したでつ。

NEDOもこの辺は力入れてきてるでつ。

そして、廃棄物処理施設からCO2の分離・回収技術などを確立 廃棄物のGX実現に向け本格化してきたでつ。

グリーンイノベーション基金事業の一環として、廃棄物・資源循環分野におけるカーボンニュートラル実現に向けたプロジェクトの公募を実施し、

実施予定として決定。

プロジェクトの予算総額は445億円。

1つ目は、この事業の採択を受け、廃棄物処理施設からの排ガス全量回収を見据えて、廃棄物の性状により大きく変動する排ガスの量・質の変化に対応するCO2回収プロセスの技術の

開発に取り組むでつ。

2つ目は、CO2が高濃度化された排ガスから安定的に90%以上の効率を達成するCO2分離・回収技術の開発に取り組むでつ。

廃棄物から化学品原料を製造する廃棄物のケミカルリサイクルプロセスを構築し、2030年度までの社会実装を目指すでつ。

3個目は、現在、有効利用できていないバイオガス中のCO2を、分離せずに微生物反応によるバイオメタネーションでバイオメタン化し、ガス利用する技術の開発。

CO2分離・回収を前提としたCN型廃棄物焼却処理全体システムの開発廃棄物処理施設の排ガスは、ごみ質や運転状況により排ガス量・性状が変動し一定しないなどの特徴を有するでつ。

このため、廃棄物排ガス全量から安定的・効率的にCO2回収を行う技術は確立されていないでつ。

2030年までに、廃棄物の燃焼排ガス中のCO2の分離・回収を実証する設備を建設し、排ガス中のCO2を高濃度化する技術の開発・評価等を行い、廃棄物に含まれる炭素の安定的回収率90%以上を目指すでつ。

ガス化改質と微生物を用いたエタノール製造による廃棄物ケミカルリサイクル技術の開発幅広い廃棄物をガス化し、高品質な精製合成ガスを安定供給する技術の開発に取り組んでいるでつ。

廃棄物由来の精製合成ガスから、微生物を利用してエタノールを製造するバイオリファイナリー技術の開発。

2つの技術を組み合わせることで、廃棄物から化学品原料を製造する革新的な廃棄物のケミカルリサイクルプロセスの確立するでつ。

2030年までに、小型炉で開発を行い、その結果に基づいた大規模実証により、ケミカルリサイクルシステム全体の炭素有効利用率27%以上を目指すでつ。

この事業では、CO2回収プロセスに影響を与える物質の特定などを行い、廃棄物の性状により大きく変動する排ガスの量・質の変化に対応する排ガス変動吸収対応型CO2回収プロセスの技術の開発に取り組むでつ。

ラボ/ベンチ試験にて開発を行い、2030年までの廃棄物に含まれる炭素安定的回収率90%以上の大規模実証を目指すでつ。

030年までに、有機性廃棄物をバイオメタン等に転換する地域分散型処理システムを実現する技術を確立し、 600Nm3/d以上の実機規模レベルでの運転実証とバイオメタネーション生成ガスの既存都市ガス設備での利用実証を行うでつ。

廃棄物をめぐる課題として、プラスチック等の焼却によるCO2放出や、有機性廃棄物の埋立処分によるメタンの放出などがあげられているでつ。

そのため、カーボンニュートラル実現のためには、廃棄物から炭素を回収して、原料や燃料として社会に循環させることが求められているでつ。

また、廃棄物は、地域・季節・天候によって性状の成分、熱量、含水率などが常に変動するため、処理後のガスの量・性状も常に不安定で、他分野における炭素回収等の技術をそのまま活用することは難しい課題あるでつ。

廃棄物をガス化する技術がここにきて復活してきたでつ。

ガス化溶融炉ビジネスは結局、焼却技術を超えられなかったけど、カーボンフリーにはガス化技術は、欠かせないでつ。

ポンプなり~

ポンプってあっちこっちにあるけど、電計エンジニアは動けばいいって感じ。

だけど、構造とか機能についてはあまり深くは知らないとこ。

ポンプは圧力の作用によって液体や気体を吸い上げたり送ったりするための機械。

機械的なエネルギーで圧力差を発生させ液体や気体の運動エネルギーに変換させる流体機械。

喞筒、こりそくとう 、しょくとうと読むんだけど、日本語ではこういうでつ。

分類もいろいろあるでつ。

非容積ポンプは、羽根状の回転子インペラーをつかうもの。

遠心式は、半径方向に遠心力で液体に圧力を与える方式のポンプ。

その種類は以下があるでつ。

渦巻きポンプは、渦巻き羽根で遠心力により半径方向に圧力を与えるもの。

ポンプとしては最も多く製作・納入されている形式。

水道・下水道の送水ポンプから化学プラント用のプロセスポンプまで、多様な用途に使用。

軸受の個数やケーシングの分割方法などにより、さらに細かく分類。

ディフューザポンプは、渦巻き羽根の外側の固定案内羽根で高圧力を得られるようにしたもの。

高圧の小水量の給水ポンプに用いられるでつ。

渦巻ポンプに比べ効率が高くなるでつが、効率の高い運転範囲は狭くなるでつ。

運転圧力の変動が少ない箇所に適しているでつ。

カスケードポンプは、多数の小さな溝の刻まれた円盤状の羽根をケーシング中で高速回転させ、液体をほぼ1回転させることにより高圧を得るもの。

小流量・高圧に適するでつ。

軸流式は、軸方向に液体を吐き出すものを軸流ポンプというでつ。

低揚程・大流量に適するでつ。

一般に低流量・高揚程側での運転は不可。

斜流ポンプに比べケーシングを小さくできるので、安価。

吸込性能は他形式のポンプに比べると悪く、キャビテーションに注意を要するでつ。

ポンプ効率も低いでつ。

河川排水ポンプに適しているでつ。

一般的に、全揚程は5メートル程度まで使用可能。

斜流式は斜め方向に液体を吐き出すポンプを斜流ポンプ。

遠心ポンプと軸流ポンプの特性を併せ持つでつ。

渦巻き斜流ポンプは、渦巻ケーシングを有しており、比較的高揚程に適しているでつ。

下水道用の汚水ポンプに多い形式。

ディフューザ斜流ポンプは、案内羽根を有しているでつ。

流体はインペラの吸込方向と同方向に吐出されるでつ。

どちらかと言うと、大容量のポンプに適しているでつ。

河川排水ポンプや雨水排水ポンプに多い形式。

クロスフロー式は踏車:動力が人力であるという特徴があるでつが、動作原理としてはターボ形ポンプに分類されるでつ。

容積ポンプは、回転する部品で圧力を与えるもの。

ギヤポンプ は歯車のかみ合わせをつかうでつ。

粘度の高い液体の輸送に使用されるでつ。

内接式のトロコイドポンプはエンジンのオイルポンプで一般的。

ねじポンプはねじ型の回転子を持ち、汚泥などの高粘度で異物を含んだものを輸送するでつ。

ベーンポンプ は ケーシングに偏心して取り付けられた回転子に取り付けられた可動ベーンで液体を輸送。

攪拌による発泡を嫌うシステムに適するでつ。

分解清掃も容易。自動車の油圧式パワーステアリング用ポンプとして一般的。

ペリスタルティックポンプは チューブをしごいて液体を輸送するポンプ。

医療用ドージング、食品製造、コンクリート圧送に使われるでつ。

往復式は手押しポンプの動き往復運動で圧力を与えるもの。

ダイヤフラムポンプは、ダイアフラムの容積変化で流体を輸送するもの。

液体を攪拌せずに定容積の輸送が可能。

薬品注入などに用いられるでつ。

ピストンポンプ はピストンの往復運動で流体を輸送するもの。

アキシャル・ピストン・ポンプつまり斜板式は 回転するバルブプレートによる弁機構と、回転する傾斜した板によるピストンの往復運動で圧力を与えるもの。

ウォーシントンポンプは 蒸気ピストンで駆動されるもの。

蒸気ボイラーなどに使用されるでつ。

手押しポンプは手動でピストンを上下させ液体を吸い上げるもの。

プランジャーポンプはプランジャーの往復運動で液体を輸送するもの。

ロータリー式プランジャーポンプとユニフローポンプがあるでつ。

特殊ポンプは…

噴射ポンプつまりエジェクタ・インジェクタは、流体を吹き込むことにより、回りの流体または粉体を巻き込んで輸送するもの。

内部に弁などの整備の必要な機器が無いでつ。

水道蛇口に直結して簡易的に負圧を得るもの、圧縮空気を動力源とした掃除機、粉体輸送などに使われるでつ。

ただし、同じ呼称であるディーゼルエンジンの燃料噴射ポンプは構造が全く異なるでつ。

アスピレーターは、以下のポンプ。

気泡ポンプは気体を吹き込んで、気泡の浮上で液体をくみ上げるもの。

エアーリフトポンプとも呼ばれるでつ。

水撃ポンプは管内で液体を自由落下させ急に弁を閉め、水撃作用で最初より高い位置に一部の液体をくみ上げるもの。

位置エネルギーだけを利用しているため、人力や発動機といった外部動力なしで動作する反面、全ての液体をくみ上げることはできないでつ。

ナッシュポンプ は真空ポンプとして用いられる。楕円形の液体の入ったケーシング内でインペラーを回転させ液面と回転子間にて圧力変化を持たせ、主に気体を吸い込むのに用いられる。

エルモポンプ はケーシングが円形にて基本原理はナッシュポンプに同じ。

スクィーズポンプつまりペリスタティックポンプは弾力のあるチューブを外部からローラーで潰し、媒体を絞り出すように作動するでつ。

コンクリートポンプ車や人工心肺、輸液などに使われるでつ。

シリンジポンプは微量の薬剤を持続的に投与するのに用いられるでつ。

ポンプ性能は流量と揚程の2つで表されるでつ。

流量とは、ポンプが一定時間に吐出できる液体量。

流量の単位は、L/min、m³/min、m³/hとなっているでつ。

ポンプが液体に付与する速度・圧力・位置などのエネルギーを、水を揚げられる高さに換算したものが揚程です。

揚程は2種類あるでつ。

低い水槽の水面からポンプまでの高さは吸込実揚程。

ポンプから高い水槽の水面までの高さは吐出実揚程と呼ばれているでつ。

これらには配管の抵抗が考慮されていないため、実際にポンプで揚水する場合は、実揚程に抵抗を加えた全揚程という指標を用いるでつ。

全揚程=吸込全揚程+吐出全揚程

=(吸込実揚程+吸込配管抵抗)+(吐出実揚程+吐出配管抵抗)

揚程は高さを示すため、単位にはmが用いられるでつが、水換算であることを踏まえてmAqと表記する場合もあるでつ。

いろいろと用途とか計算もあって簡単なようで結構深いでつ。

設備手帳

設計者にとってのバイブルでつなぁ~

デジタルフォーメーション

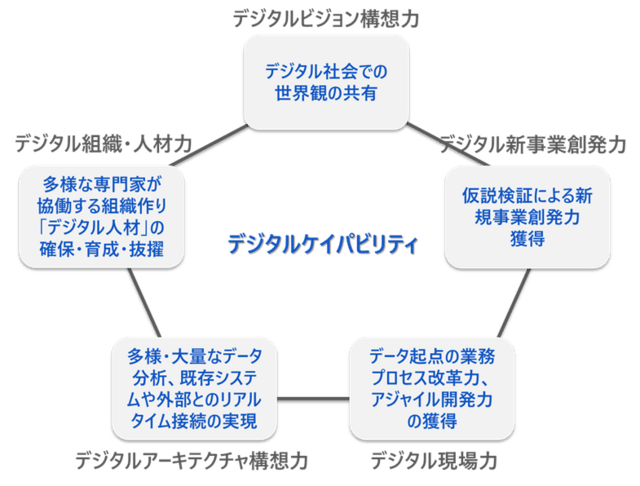

DXとは、デジタル技術を社会に浸透させて人々の生活をより良いものへと変革することでつ。

デジタルトランスフォーメーション(Digital Transformation)の略で、直訳すると「デジタル変革」という意味になるでつ。

企業が、ビッグデータなどのデータとAIやIoTを始めとするデジタル技術を活用して、業務プロセスを改善していくだけでなく、製品やサービス、ビジネスモデルそのものを変革するとともに、組織、企業文化、風土をも改革し、競争上の優位性を確立することでつ。

IT・デジタル技術の発展により、これまで提供できなかった新しい価値が次々に生まれているでつ。

これまでのITが得意としていた生産性向上、コスト削減などの価値だけではなく、顧客や社会のニーズに基づいた体験的価値、そしてヒト、モノ、カネ、情報がつながることで新しい発見や市場機会を生み出すネットワーク価値などでつ。

個人のライフスタイルから産業構造まで、世の中を変えようとしているでつ。

企業は、激しく変化するビジネス環境に対応するため、経営資源のデータを中核に、顧客への提供価値の変革、そして、新たな組織能力の獲得、つまりは、企業そのものの変革が求められているでつ。

2020年初頭から拡大した新型コロナウイルス感染症の蔓延だけでなく、大規模な自然災害、世界各地における地政学的リスクなど、世の中はこれまで以上に不確実性が大きく高まっているでつ。

そうした中で、競合他社だけでなく、業界の外から業界ごと破壊してしまうディスラプターも登場してきているでつ。

ビジネス環境や競争の前提条件が大きく変化する中において競争を勝ち抜いていくためには、既存のサービスやビジネスモデルの延長線上にはない変革が必要となるでつ。

加えて、昨今のSDGsへの関心の高まりもあり、業界・業種の枠を越えて社会課題を解決に貢献していくことも求められているでつ。

これまでのIT化は、社内業務や社内ユーザーを対象としたコスト削減や品質向上を目的としているでつ。

そのため、ITを活用することにより業務を効率化することに主眼が置かれているでつ。

例えば、承認申請ツールの導入による手書き申請書類の廃止や、売上管理ツールの導入による売上集計の自動化が挙げられるでつ。

それに対しDXは、社内だけでなく、顧客や取引先も含めた事業創発や業務変革を通じて企業成長を目指すものでつ。

デジタル技術を活用して製品やサービス、ビジネスプロセスを変革することにより、新たな価値を生み出していく活動と捉えられるでつ。

国内企業の多くはDX推進に取り組んでいるものの、実際のビジネスモデルや組織の本格的な変革には至っていないでつ

2018年に経済産業省が作成した「DX(デジタルトランスフォーメーション)レポート」の中で、既存システムの問題を解決しなければDXが実現できず、2025年以降、最大毎年12兆円の経済損失が生じる可能性があると警鐘が鳴らされているでつ。

そりが2025年の崖問題。

また、スイスの国際経営開発研究所(IMD)が毎年発表している世界デジタル競争力ランキングで、日本は63か国中27位と、デジタル技術の活用に関して米国(1位)、韓国(8位)、イギリス(13位)、中国(16位)などに大きく後れを取っているでつ。

特に深刻なのが、ビジネスにデジタル技術をいかに迅速に活用できるかビジネスアジリティやデジタル技術を活用する人材の項目。

これらの項目については、開発途上国も含めた63か国中日本は最下位と評価されているでつ。

企業がこういったビジネスアジリティを高め、デジタル人材を育成・獲得していくためには、これまでのように情報システム部門主導で

IT戦略を検討するのではなく、経営幹部、事業部門、情報システム部門などの関係者が一体となり、データやデジタル技術を使ってどのような価値を創出したいのか、そのため現状と課題、とるべきアクションについての共通認識を持ち、実行につなげていくことが重要となるでつ。

DXでは、要件の不確実性が高い創造や変革を目指していくでつ。

不確実性が高いが故に、初期に策定した戦略や計画に拘らず、仮説検証を永続的に繰り返すことが前提となるでつ。

自律分散的かつ迅速に行動する小規模チームを数多く作り、それぞれのメンバーが専門性を活かしつつも、チーム全員が当事者意識を強く持ち進めていくことが不可欠。

のようなやり方・考え方を、Google、Amazon、Facebook、Apple、Microsoftに代表されるようなデジタルネイティブ企業ではない既存企業が持ち

DXを進めていくためには、以下5つの組織能が求められるでつ。

DXを支えるデジタル技術は以下の3つ。

AIは、人間の思考プロセスと同じようなかたちで動作するプログラムあるいは、人間が知的と感じる情報処理・技術全般を指すでつ。

AIのうち、人間の「学習」に相当する仕組みをコンピュータで実現する技術として「機械学習」があるでつ。

入力されたデータからパターン、ルールを発見し、新たなデータに当てはめることで、その新たなデータに関する識別や予測などが可能。

今後AIは、人の判断や意思決定のプロセスを自動化し強化するように進化し続け、製品やソリューションに組み込まれながら世の中に浸透していくと考えられるでつ。

IoTとは、世の中に存在するさまざまなモノに通信機能を持たせ、インターネットに接続したり相互に通信し合ったりすることで自動認識や自動制御、遠隔計測などを行う情報通信システムやサービスを指すでつ。

スマートフォンなど、従来のインターネット接続端末に加え、家電や自動車、ビルや工場など、様々なものがネットワークにつながるようになっているでつ。

例えば、工場でIoTの普及が進み、あらゆる工程がデジタル化されれば、情報システムを通じて工場の状況を離れた場所からリアルタイムで把握することができ、労働力不足解消の打ち手となることが期待できるでつ。

クラウド

クラウドとは、雲のようにつかみどころのないインターネット上のリソースを、必要に応じてサービスとして利用するという概念を指すでつ。

社会や市場のニーズの変化に迅速に対応するには、システムを一から作っていては、そのスピードに追従できないでつ。

クラウドサービス活用することで、システム構築・改修・運用にかかる時間を大幅に短縮することができるでつ。

一方で、ただ導入するだけでは期待する効果は得られないでつ。

クラウドの特性を踏まえ、全社的な活用方針を策定することやクラウドの特性を踏まえた設計などが必要となるでつ。

ちなみにTrans-がしばしばXと略されることから、Digital Transformationの略語としてDXが定着するようになったでつ。

ウォーターハンマーを防ぐでつ。

家庭の台所などにあるレバー式の水道栓を急に閉めるとコンと音がするでつ。

これが最も身近なウォーターハンマー、水撃現象でつ。

流速の急激な変化により管内圧力が過渡的に上昇または下降する現象をウォーターハンマーと言うでつ。

配管内を定常に流れる水を思い浮かべるでつ。

スムーズに流れ、圧力変動もなく穏やか。

この状態で配管末端のバルブを閉め、流れを急激に止めてしまうとどうなるか。

定常に流れていた水が行き場を失い、閉まったバルブで圧力上昇が発生するでつ。

これは満員電車が急停車し、立っている人が次々に前の方に倒れかかる様子に似ているでつ。

この状態を工学的に言うと、流れの運動エネルギーが行き場を失って、圧力エネルギーに変換されると考えられるでつ。

逆にバルブを急激に開いて開放する場合は圧力降下を生じるでつ。

このような圧力変動は配管や流体の上流・下流へ瞬間的に伝わっていくでつ。

この速さを圧力伝播速度といい、10℃の水ならば1,425m/sという超高速で圧力変動が伝わっていくでつ。

圧力変動により次の2種類のウォーターハンマーが引き起こされるでつ。

急激な圧力上昇によるウォーターハンマーは、上述のバルブを閉める場合。

圧力変動により配管を震わせる加震力が発生し、配管の固有振動数と共振して衝撃音が発生するでつ。

水柱分離によるウォーターハンマーは、ポンプが急停止してしまうと、それまで定常で流れていた流体は慣性力で下流に進もうとするのに、ポンプから供給される流れが少なくなってしまうため、ポンプの直後で圧力低下し負圧になってしまうから現象が発生するでつ。

これを水柱分離といい、圧力低下が発生すると周囲の流体が低下点に集まって、流体同士が衝突することにより、衝撃音・振動が発生するでつ。

ウォーターハンマーによる圧力変動によって次のような問題が発生。

上昇圧により管路のポンプ、配管、バルブ、継手、配管支持などが破損する。

圧力降下により管路が圧壊(凹む)したり、水柱分離に伴う二次的な圧力上昇により管路が破壊される。

圧力制御を行っている場合は圧力変動により乱調を来す。

以上の通り、ウォーターハンマーは管路において大問題を引き起こす厄介者。

特に問題が大きくなりやすい水柱分離の対策例。

対策のポイントは原因の逆で流速の急激な変化を防止すること。

フライホイールを付加するでつ。

停電などで急激にポンプが停止しないよう、ポンプ回転体にフライホイールを付属して慣性エネルギーを付加して、ゆっくり停止させるでつ。

サージタンクを設置するでつ。

配管中にタンクを設置し、水柱分離が発生したときにタンクから配管へ水を供給する方法。

空気弁を設置するでつ。

配管中に空気弁を設置し、水柱分離が発生したときに大気から配管へ空気を供給する方法。

配管口径を大きくするでつ。

流速を下げて、急激な流れの変化を小さくするでつ。

配管を低めに敷設するでつ。

常に満水で圧がかかった状態になり、圧力低下が起こり難くなるでつ。

その他は圧力水槽で流れを止めない方法や、急または緩閉式逆止弁などがあるでつ。

事前にウォーターハンマーが発生するかどうかが分かれば、事故を事前に防止できるでつ。

下水道での検討方法は、パーマキアン線図による検討では、計算される最低圧力と管路縦断高さから算出される最大負圧を求めるでつ。

最大負圧は配管内部の圧力を示しているでつ。

農林水産省のガイドラインでは最大負圧は-7m以上(配管口径500mm以下)となるように対策を講じる必要があるとされているでつ。

縦軸は配管の底部高さ[m]と、最低圧力[m]を表するでつ。

横軸は配管の距離[m]を表するでつ。

管路は地上に設置されたポンプから、地下へ-26m下に潜り、階段状に地上に上がっており、総延長は5,500mもあるでつ。

ポンプ運転時の圧力が緑色の線であるのに対し、ポンプが急停止すると圧力変動が生じ、最低で最低圧力線のところまで圧力降下が発生。

最低圧力が管路縦断を下回るところに負圧を発生し、約3,500m地点で最大負圧-19mとなり、上記のガイドライン=-7m以下となるためNG。

そこで、ポンプに200kg弱のフライホイールを付加し、再度最低圧力線を求めたところ、最大負圧は同3,500m地点で-4m程度に抑えられたため水柱分離が発生しない結果となるでつ。

要検討が必要でつなぁ~

電動機

省エネのキーになるでつなぁ~

電気技術実務理論

ちと最近、忘れかけてるところで復習でつなぁ~

地震観測

AIを利用して地震の予測が出来るようになると被害が最小限に抑えらえるでつ。

ベルヌーイの定理

ガスタービンはじめ、流体を扱うとベルヌーイ数が出てくるでつ。

ベルヌーイ数は、べき乗和の展開係数にとどまらず、級数展開の係数や剰余項、リーマンゼータ関数においても登場。

また、ベルヌーイ数はすべてが有理数。

こりを…

理解するのが難しいけど、わかりやくし説明してくれる本があったでつ。

然数のべきの和を求めるベルヌーイの多項式 の展開に伴って見出される有理数で,J.ベルヌーイにちなんでこう呼ばれるです。

x/(ex-1) をべき級数に展開し,x/(ex-1)=ΣB'n(xn/n!)=B'0+B'1(x/1!)+B'2(x2/2!)+… としたときの係数として現れ,

B'0=1,B'1=-1/2,B'2=1/6,B'3=0,B'4=-1/30,B'5=0,B'6=1/42,… でつ。

一般に応用数学の分野では,ベルヌーイ数を Bn とすると,Bn=(-1)n-1B'2n とおいて,Bn=2(2n)!ζ(2n)/(2π)2n ( ζ はゼータ関数) で表わされ,

B1=1/6,B2=1/30,B3=1/42,B4=1/30,B5=5/66,… とされるでつ。

すなわち符号因子 (-1)n をつけることによってすべてを正の有理数にするでつ。

これらの数をベルヌーイ数というでつ。

ベルヌーイ数とは、自然数のべき乗和の公式の係数。

こういう文字しきというか展開していくのは好きなんだけど…

でもどこかで、え~ってなるところがねぇ~

数学の参考書とか見てると必ず途中の計算展開がなくて、急になんで~ってとこが出てくるでつ。

学生時代なら先生に聞けるんだけどねぇ~

独学だと…

もう少し、式の展開を細かくしてほしいところでつ。

環境発電

環境発電(エネルギーハーベスティングまたはエナジーハーベスティング)は、光、熱、振動、電波など、様々な形態で周囲に存在する従来利用されることのなかった微小なエネルギーを、電気エネルギーに変換(収穫:ハーベスト)して活用する技術。

周囲に存在するエネルギーを活用するので、環境発電とも呼ばれるでつ。

こりに…

IOTを絡ませるでつなぁ~

製鉄所の電気設備なり~

試験の予想問題とかになるとオーム社の雑誌を買うのが多いなぁ~

その中で新電気は、試験対策もだけど特集もなかなか見どころがあるでつ。

最近は、省エネとか再生エネルギーを考慮した設備を考える必要があるでつ。

製鉄所は国際競争も激しいからコストダウンするには必要。

製鉄所の電気設備も勉強する必要があるでつ。

特に再生エネルギーの利用は昔から盛んだったでつ。

高炉一貫製鉄所では、鉄鉱石の還元材として石炭を利用してて、一部は不可避的に副生ガスとなるでつ。

副生ガスは製鉄所内の燃料として利用され、残りは発電用燃料となるでつ。

排熱も回収され、蒸気や電力として利用されるでつ。

発電設備を設けることで電力代を抑えるでつ。

発電設備の種類は、

①自家発

副生ガスの有効利用・電力自家消費・構内停電防止を目的とした、自立運転機能を有する設備

②排熱回収発電(自家発)

プロセス排熱によって発電を行う省エネ設備で、自律運転機能はなし

③共同火力

自家発の代替形態として、製鉄所への特定供給と旧一般電気事業者への卸供給を行う設備。自律運転機能あり

④ IPP

旧一般電気事業者等への卸供給を行う設備

自家発・共同火力の特徴

① 製鉄所内の電力供給を担うとともに、副生ガスの消化設備、省エネルギーの 受け皿としての意義も持つ→生産活動と密接不可分

② 設備規模は、副生ガスの供給量、および事業所の電力負荷等によって 決定される (自家発:数万~15万kW、共同火力:10万 ~35万kW)

③ 副生ガスの供給量変動や成分変動を吸収するために、石炭・重油等の 補助燃料を使用

④ 電力需要地に立地するため、送電ロスがなく(系統電力に比べて効率換算で 5%程度のメリット)、また系統側の設備投資抑制・合理化に寄与している

⑤ 系統から切り離された場合でも適性電圧・周波数維持が可能な設備構成となっており、系統側停電時にも製鉄所内の停電を防止する (所内レジリエンス機能)

そいと製鉄所の違いも知る必要があるでつ。

現代の製鉄・製鋼法に欠かせない3つの「炉」があるでつ。

高炉法では鉄鉱石と石炭を原料に高炉で銑鉄をつくり、転炉で精錬し、成分を調整して鉄鋼を生産。

鉄スクラップを使用する電炉法では、電気によって原料の鉄スクラップを熱して溶かし、成分を調整しながら鉄鋼を生産。

ここでは高炉、転炉、電気炉の3つの「炉」あるでつ。

高炉は、鉄鉱石から銑鉄を取り出す役割。

火力発電を行い製鉄所の電気をまかなえるが、温暖化ガス排出量が多いでつ。

転炉は、銑鉄を鋼に転換する役割。

高炉でできる銑鉄に含まれる炭素や、不純物の除去を担うでつ。

電炉は、鉄スクラップを原料とする、リサイクルに重要な役割。設備費や消費エネルギーは少ないが、電気料金値上げなど外的要因でコストが左右されやすいでつ。

詳しく書くと…

鉄鉱石から銑鉄を取り出すための炉が高炉。

高炉による製鋼は、高炉で銑鉄をつくる「製鉄」と、その銑鉄を転炉で精錬して各種の鋼を作る「製鋼」の二段階になっているでつ。

高炉の本体は細長いトックリ型で、その炉頂に向って斜めに立ち上っているコンベアによって、鉄鉱石とコークスが交互に投入されるでつ。

コークスは炉の下から吹き込まれる熱風や酸素と反応して一酸化炭素や水素などのガスを発生させるでつが、この熱いガスは上昇気流となって炉内に吹きのぼり、鉄鉱石を溶かしながら酸素を奪い取っていくでつ。

製造過程で発生する一酸化炭素は燃焼させて火力発電を行い製鉄所の電気をまかなえることが高炉の利点。

一方で炭素が融解鉄に大量に溶け込むため、鋼の不純物の割合が高くなる、温暖化ガス排出量が多いなどのデメリット。

転炉の役割は2つあるでつ。

1つは溶銑中にある炭素を取り除く脱炭。高炉で使われる還元剤は、コークス中の炭素および一酸化炭素ガスなので、還元と同時に浸炭が起こってしまい、高炉でできる銑鉄には約4%の炭素が含まれているでつ。

転炉内の銑鉄に空気や酸素を主体とするガスを吹き付けると、銑鉄に含まれる炭素が燃えて失われ溶鋼へと転換されるでつ。

こうして得られた鋼は、粘りがあり構造材料として信頼性が高くなるでつ。

もう1つの重要な役割は銑鉄に含まれる不純物の除去。大きな圧力をかけて吹きつけられる高純度の酸素が、銑鉄の中の炭素をはじめ、珪素、マンガンなどと反応して高熱を発生し、それらを燃焼させるでつ。

この酸化燃焼で生じた不純物は石灰と化合して転炉滓として固定され、わずか20分以内で炉の中の銑鉄は鋼になるでつ。

鉄スクラップを原料にするため、環境保護、リサイクルの観点からは重要な役割を担っているでつ。

電気炉製鋼の利点は、主原料が鉄スクラップのため資源を有効化できる点、比較的小ロット多品種の生産に適している点、そして高炉に比べ、設備費、消費エネルギーが少ない点。

デメリットは使用するエネルギーが電気のため、電気料金値上げなど外的要因でコストが左右されやすい点。

またスクラップに含まれる不純物が原因で電気炉製の鋼鉄は加工性に劣るといわれることもあるでつ。

これらの炉は24時間稼働してるでつ。

点検と以外はずっと可動。

熱を扱ってるので、圧力とかきちんと調整しないと大きなトラブルになるでつ。

そいと海辺に建設されてるから塩害対策が必須。

電源システムは三相交流の特別高圧から低電圧・大電流へ変換して安定供給する為の電源装置、それらの監視・制御装置によって構成されるシステム。

例として電気炉は…

電気炉には直流式と交流式があるでつ。

電気品の機器構成が異なり、電源事情によって適用する炉の種類が変わるでつ。

遮断器は高頻度での電源開閉(1日当り数十~百数十回規模)を実施するでつ。

変圧器は広い範囲の電圧タップを持ち、高頻度にタップ切換を実施するでつ。

電極昇降制御装置は黒鉛電極を昇降させ、電力投入を制御するでつ。

電気炉負荷特有の電源品質課題(電圧フリッカ、高調波、三相不平衡、受電点力率低下など)が発生するでつ。

鉄は国家なり、鉄は産業のコメと言われてるでつ。

電気設備も安全安定が求められるでつ。

高炉でメタネーションなり~

試験高炉の排出ガスから1日あたり24トンのCO2を再利用し、1時間に500Nm3の合成メタンを製造するメタネーション装置を建設するでつ。

納入は2024年を予定しており、本メタネーション装置は、現時点で世界最大級の製造能力が想定されている。

メタネーションとは、二酸化炭素と水素を触媒で反応させることで、燃料である合成メタンを製造するカーボンリサイクル技術のこと。

合成メタンは、事業所で排出されるCO2から製造し天然ガスの代替燃料として所内で使用することや、都市ガス導管への注入により、他の事業所や一般家庭で使用することが可能。既存の都市ガスインフラを活用できることから、メタネーションはカーボンニュートラル実現に向けたキーテクノロジーのひとつとして期待されているでつ。鉄鋼業では、製造過程で日本の産業部門全体の40%のCO2を排出することが課題。

製鉄所では、石炭を使って鉄鉱石を還元・溶解し、鋼のもととなる銑鉄をつくる高炉プロセスの排出ガスからCO2を回収し、メタネーション反応を活用して水素と反応させて製造したメタンを還元材として使用するカーボンリサイクル高炉などの開発により製鉄プロセスからのCO2排出を50%以上削減する技術の実証を進めているでつ。

触媒の高度化、反応器の大型化、反応熱の有効利用プロセス改善などを中心にさらなる開発を推進し、2024年度予定の本メタネーション装置の納入につなげるでつ。

また将来に向けさらなる大型化に取り組み、数千~数万Nm3/hの合成能力を持つメタネーション装置を、2030年までに国内外にて商用化する予定。いろんな業界でメタネーション技術の開発が進んでいるでつ。

計装のスマート化と情報技術なり~

プロセスにとってより精度が高く安定したデータの提供が、設備費(CAPEX)および運用費(OPEX)を低減し、持続可能な価値を創造するでつ。

計装のスマート化もここ数年進んできてるでつ。

ここは…

IOTやAi等を活用することになるでつなぁ~

例えば流量調整弁をスマート化すると…

化学プラントなどでよく使われている「流量調整弁」は、プラント内の流量、温度、圧力、タンクの液位などをセンサーで検知し、それらの値が所定の値になるよう、バルブの開度を調整および制御。

流量調整弁の開度はプラント運転中、常に微妙に変化しています。万一、これがうまく機能しなくなるとプラント全体に大きな影響を及ぼすことになり、最悪の場合、プラント停止に至ることもあるので、高い信頼性が求めるでつ。

そのため、最近では流量調整弁の状態を検知するための各種センサーやマイクロプロセッサを取り付け、制御室などから遠隔で常時監視する仕組みの導入が進みつつあるでつ。

従来、開度を示す4~20mAの直流アナログ信号で流量制御をしていたでつ。

んかぁ~近年はアナログ信号にデジタル信号を重畳させて、複数信号を伝送する方式を利用することによって、流量調整弁などのフィールド機器の状態も把握できるようになったでつ。

この通信方式の1つが「HART通信」と呼ばれるもの。

米フィッシャー・ローズマウント社が提唱した制御用フィールドネットワークのオープン規格で、1986年に開発。

計装システムの立ち上げでは、一般的に何百もあるフィールド機器が正しく接続、設定されているかを確認する「ループテスト」が行わるでつが、この作業に多大な時間と労力を要していたでつ。

HART通信はこうした作業を効率化するプロトコルで、現在、ほとんどのフィールド機器がHART通信に対応しているでつ。

HARTとは、“Highway Addressable Remote Transducer”の略称。

フィールド機器の各種設定値、初期校正値やタグナンバー、さらには状態を示す情報などのデジタル信号を、HARTモデムを介して周波数信号に変換するでつ。

例えば、周波数信号のように、デジタルの「0」は2000Hz、「1」は1000Hzというアナログ波形にするでつ。

これとバルブ開度のような4~20mAのアナログ信号とを、重ね合わせてアナログ信号線で伝送。

受信側の制御室などで、高周波成分をカットすれば、バルブ開度などを示す4~20mAが得られ、HARTモデムで周波数信号を逆変換すれば、機器の状態を示すデジタル信号が得られるでつ。

化学プラントなどでよく使われている空気圧駆動式の流量調整弁は、ステム(弁軸)を上下させて先端にあるプラグを上下に動かすことによって、流体が通る隙間の面積(流路断面積)を変化させるでつ。

この一連の動作により、流量の増減を行うでつ。

ステムを上下させるとともに、その位置を検知するものを「ポジショナ」というでつ。

また、ステムを上下させる駆動力は、プラント所内に張り巡らされている高圧空気配管から供給される空気圧。

空気圧を上げると、アクチュエーター内のスプリングが縮んでステムが上昇し、プラグが上がることによって流路断面積が広がり、流量が増えるでつ。

一方、ポジショナで検知されるステムの位置は、4~20mAの範囲で増減する直流電流値で表され、制御室などに送信されて流量制御に使われるでつ。

従来はここまででしたが、「スマートバルブ」ではこれ以外に、駆動用高圧空気の圧力や駆動部の摩擦力などを圧力/歪センサーによって検知し、正常時とのズレをモニターするでつ。

そして、このズレの大きさを基に正常/異常の判断を下し、空気回路における空気漏れや油分、水分の堆積、ならびにバルブ駆動部におけるスプリングやパッキンの劣化などを診断。

これらの結果を制御室に送ることにより、少しでも早く故障の予兆を把握し、対処できるでつ。

実際、スマートバルブ内にマイクロプロセッサとHARTモデムを設け、デジタル信号であるこれら診断結果と、ポジショナからの開度アナログ信号とを重畳させて送信。

一方、受信側(制御室など)でもHARTモデムを用いて、両信号を分離、復元し、流量調整弁の状態を遠隔監視。

そいと、情報化テクノロジーは、計装技術とIT技術の融合になるでつ。

製造現場で計測されたプロセスデータを情報として収集蓄積し積極的に活用する動きがあり,急速に発展したIT技術を基盤として計装技術も大きく進化。

特に,OPC技術の開発普及により,システム間のデータ連携が標準化され,DCS,BM計等の計装システムは容易に接続することが可能となり,プラント間のデータ共有環境が実現したでつ。

情報化では、やっぱりセキリティ対策が重要になるでつ。

全固定電池の開発進捗状況は…

全固定電池はリチウムイオン二次電池の異種。

電池は、正極と負極の異なる二つの活物質と、その両方に接している電解質から構成されているでつ。

これまで電解質といえば液体でつが、それを固体にして、すべて固体で構成した電池を「全固体電池。

安全性、寿命、出力など多くの点で、電解液を用いた電池を上回る性能を持つことに大きな期待が寄せられているでつ。

リチウムイオン二次電池とは、1回ごとの使い切りでなく、充電して繰り返し使える電池。

リチウムイオン二次電池はその一つ。

現在は、正極にリチウム化合物、負極に黒鉛系物質を用いているでつ。

電解質を伝わるイオンはリチウムイオンであることからこう呼ばれているでつ。

リチウムイオン二次電池は他の電池に比べ、高電圧を出せる、エネルギー密度が高い、

充放電を繰り返しても劣化しにくいなど数多くの長所があり、携帯電話、ノートパソコン、電気自動車など、非常に多くの製品で利用されるでつ。

電解質を固体に変え、性能を飛躍的に高めようとしているのが全固体LIB。

電池を全固体にするメリットは数多くあるでつ。

まず、発火の危険が小さく、安全であること。

従来のLIBは電解質に可燃性の有機化合物を使っているため、何らかの形で電池への負荷が大きくなり電池の温度が上昇すると、最悪の場合、燃えてしまう可能性があるでつ。

全固体電池は固体電解質を使用するため、発火の危険性が小さくなるでつ。

次に温度変化に強いこと。

有機化合物を含む電解液は、低温では充放電性能の劣化、高温では安全性への懸念があるでつ。

冬の寒い時期、携帯電話のバッテリーが急激に減ってしまったという経験があるでつ。

現在使用されているLIBは、ある一定の幅の温度域をこえると電池として使用できなくなってしまうでつ。

だけど、全固体電池で使用する固体電解質は安定性が高く、温度変化による問題が生じにくい。

そもそも400度を超えるような温度で製造するものもあり、耐熱性の高さは大きな特徴。

この温度変化への強さは、応用先と期待されるEVに搭載するにあたり非常にメリットがあるでつ。

現在、EVに積むLIBでは高温に備えて冷却装置を取り付けているでつが、全固体電池にすればその必要がなくなり、その分、より多くの電池を車に搭載することで走行距離が伸びることが期待されているでつ。

また、EV普及の課題の一つに充電に時間がかかることが挙げられるでつ。

スマートフォンなどの身近な電化製品で経験したことがあるでつが、急速充電を行う場合は、通常よりも電流を大きくするため電池が発熱し高温になるでつ。

高温になるほど化学反応は進行しやすく充電が進みでつが、LIBの場合、電池として本来起こるべき反応以外の副反応も促進されることで、結果として電池が劣化してしまうでつ。

全固体電池はこの副反応が起こりにくく、さらに高温にも強いため、EVのように急速充電が求められる場合の

用途に適しているでつ。

このように優れた点が多い全固体電池ですが、課題もあるでつ。

現在、固体電解質として有望な材料には硫化物系と酸化物系の2種類があるでつ。

硫化物系と酸化物系において最大の課題は、イオン伝導率の高い材料を探索。

一般にイオンは固体中では動きにくい、つまりイオン伝導率が低いので、イオンが動きやすい材料を常に探しているでつ。

他にも、電極中で活物質と電解質の接合を維持することの難しさが共通の課題として挙げられるでつ。

電解質が液体なら流動体だから、活物質の形状が多少変化しても、隙間などはできず、活物質との接触が保たれるでつ。

だけど固体同士ではそうはいきません。活物質の膨張・収縮によって界面が剝がれたり、電極に亀裂が入ったりするでつ。

そのため硫化物系全固体電池ではより強い力で電池を締め付けた方が良い性能を示すことが知られているでつ。

せっかく冷却装置が不要になっても、電池を締め付け固定するための重い部品を積まなくてはならないのでは意味がないでつ。

接合を維持するための工夫は大きな課題となっているでつ。

個別の課題もあるでつ。

硫化物系では、硫化水素が発生する危険性の回避が必須。

今後EV搭載が見込まれる硫化物系全固体電池では、交通事故の際の安全性確保が喫緊の課題。

一方、酸化物系全固体電池では、高温で焼成することで活物質と電解質を接合して電池をつくる必要があるでつ。

そのため、熱によって活物質と電解質とが反応・分解しないことも求められるでつ。

こうした課題の解決をめざし、材料の探求から量産技術につながるものまで、さまざまな研究を行っているでつ。

最も実用化が近いのは硫化物系全固体電池。

EVへの活用を想定してより優れた材料を探しているでつ。

現在は、交通トラブルの際でも安全な電池をつくるために、硫化水素が発生しにくく、イオン伝導率の高い固体電解質材料開発に取り組んでいるでつ。

全固体電池をEVで使うには電池の量産が必須。

現在、LIBはシート状の正負極を重ねて作るでつが、全固体電池も同様の方法で作ることができれば量産に近づくでつ。

全固体電池用電極をシート化する時に発生する課題を解決するための研究を進めているでつ。

大切なのは、現実に使う形での課題を探すこと。

現在の次の段階を視野に入れて評価することも重要な役割。

材料としての評価や片方の極だけの評価ではなく、実際の電池と同じく正極と負極から構成される全固体電池の評価をとおして、これまで見えてこなかった性能や課題を具体的に指摘することで、可能性を広げてるでつ。

一方、酸化物系では、もともと硫化物系より材料のイオン伝導率が低いこともあるので、少しでもイオン伝導率の高い材料の探索が続いているでつ。

また酸化物系材料で重要な条件は、「熱で変化しない」こと。

一般に酸化物系は硬いため、活物質と電解質を接合して界面を作るには、セラミックス技術を応用して高温で焼結しなくてはならないでつ。

そこで、焼結しても反応しない活物質と電解質の組み合わせを探しているでつ。

また、電極と反応しない低温や室温においても界面を接合できる技術も開発しているでつ。

大きなサイズでの焼結も難しい点。

候補材料はまだ少なく、限られた材料の中で、エネルギー密度を高め、寿命を延ばし、車に搭載したときの航続距離につながる組み合わせを試行錯誤しているでつ。

デジタル時代、ノーカーボン時代へ電池は重要なファクター。

後、5年以内には普通に普及してるかなぁ~

サーモ寄居

数少ないサーモセレクトプラント。

全国では、確か7カ所かなぁ~

そんな中で、民間で稼働してるのがオリックス資源環境㈱さんの寄居のサーモセレクトでつ。

7カ所の内でも大きいかなぁ~

埼玉県のPFI事業により、最新の「ガス化改質方式」を採用したでつ。

こりって、確か彩の国資源循環工場のPFIプロジェクトでサーモセレクトをやってた3社が応札して、元祖の川鉄さんが受注して今は、JFEさんがアフターしてるのかなぁ~

寄居では、受け入れた廃棄物は、最大2000℃で溶融を行い、スラグ・メタル・工業塩・燃料ガスなどに変換することにより完全リサイクルを達成し、最終処分場に依存しない施設となっているでつ。

特に燃料ガスは敷地内の高効率発電システムに燃料として供され、余剰電力は電力会社に送電しているでつ。

また産業廃棄物処理としては全国で初めて、排ガス中ダイオキシン濃度0.01ナノグラムを自主基準値として設定しているのも特徴。

自治さんもごみ処理、特に産廃はPFI事業にする傾向にあるでつなぁ~

人手不足、予算不足もあるけどPFI事業はそういう意味ではいい制度だなぁ~

よって、PFI事業者であるオリックス資源循環㈱は施設を建設後、県に引き渡し、県からの委託料により設計・建設費を賄うとともに、維持管理運営を行うでつ。

契約期間は、25年間。

さて、彩の国資源循環工場のサーマルリサイクル施設は、サーモセレクト方式ガス改質炉で、225t/日を2系列(将来225t/日を1系列追加可能なレイアウト)。

純酸素がいるんだけど、こりだけ大きいと深冷式の空気分離装置がいるから相当な価格だなぁ~

彩の国資源循環工場は、公共関与による全国初めての総合的「資源循環型モデル施設」。

彩の国資源循環工場は、民間リサイクル施設(借地事業者)、PFIサーマルリサイクル施設(PFI事業者)、県営最終処分場、県と民間の研究施設で構成する総合的な「資源循環モデル施設」。

「彩の国資源循環工場」内にあり廃プラスチックを中心としたマテリアルリサイクル及びRPFの製造を行っているでつ。

廃棄物をガスに変換する技術は今の時代には必須の技術。

そりだけにここからまた巻き返してほしいなぁ~

もちろん技術革新してね。

新幹線のお医者さん

ドクターイエローに会うとすごくラッキーな気がするでつ。

日々の安全運航に必須。

今日も安全走行のためチェックしてるでつ。

都市廃棄物からのバイオマス 高効率回収・資源化システムの開発

資源循環型社会の構築に向けて,廃棄物処理分野においても廃棄物から厨芥類(食品残渣),紙類等のバイオマスを可能な限り分別回収して,再資源化するニーズが高まっているでつ。

だけど,廃棄物に混在するプラスチック,金属等との分別回収は容易ではなく,リサイクルを進める上で課題となっているでつ。

分別もなかなか難しいところ。

分別困難で焼却処理せざるをえなかった廃棄物から,バイオマス資源を容易に分別回収するとともに,高効率で再資源化が可能な性状とする技術の開発を進めているでつ。

日本国内における 2020 年の一般廃棄物の発生量は 4167 万トンであり,家庭ごみ等の生活系が 1165 万トン,スーパー・コンビニ・飲食店等の事業系が 3002 万トンの内訳となっているでつ。

一般廃棄物は,厨芥類や紙類等のバイオマス資源を乾重量ベースで約6割含むものの,プラスチックや金属等が混在していることから,現状は,バイオマス資源が分別・リサイクルされることなく,ほとんどが焼却処理されているでつ。

また,国内の廃棄物焼却施設の多くでボイラ発電や熱利用が行われているでつが,厨芥類は水分を多く含んでいてエネルギー回収率が低い課題。

このような状況も踏まえ,環境省は2019年に“廃棄物エネルギーを効率的に回収することによる地域のエネルギーセンターとしての機能”の整備や,“廃棄物の資源化・バイオマス利活用の推進”でメタンガス化等の重要性に言及しているでつ。

世界に目を向ると,欧州は Fit for 55 やロシア・ウクライナ危機への対応策 REPowerEU の中で,バイオメタン生産量を 2030 年に 350 億 m3に大幅拡大する方針を示しててり,米国カリフォルニア州もユーティリティ事業者のバイオメタン調達目標を 2030 年までに約 20 億 m3に設定しているでつ。

このように,エネルギーの脱炭素化に加え,エネルギー安全保障や天然ガス価格高騰のリスクを受けて,自国内調達可能なバイオメタン利活用への関心が急速に高まっており,エネルギーを輸入に依存する我が国も2050年カーボンニュートラルの達成に向けてバイオメタン利活用の拡大が重要な課題。

こうした背景をふまえ,一般廃棄物のようなプラスチックや金属等を含む夾雑性の高い廃棄物からバイオマス資源を容易に分別回収するとともに,よりエネルギー回収率が高いメタンガス化に適した性状に変換できる,バイオマス高効率回収・資源化システムの開発を進めているでつ。

本システムの基本構成を図1に示すでつ。

本システムは,廃棄物を一定の温度・圧力条件下で水熱処理させる反応器と,反応生成物を厨芥類や紙類等のバイオマス資源と,プラスチック,金属等の再資源化における不適物に分ける分別装置から構成。

反応器は,廃棄物に含まれるバイオマス資源(厨芥類,紙類)と不適物を容易に分別できるよう,不適物は元の形状を保ちながらバイオマス資源のみを細粒化するための適切な反応条件(温度,圧力,反応時間)を組成して処理を行う機能を有するでつ。

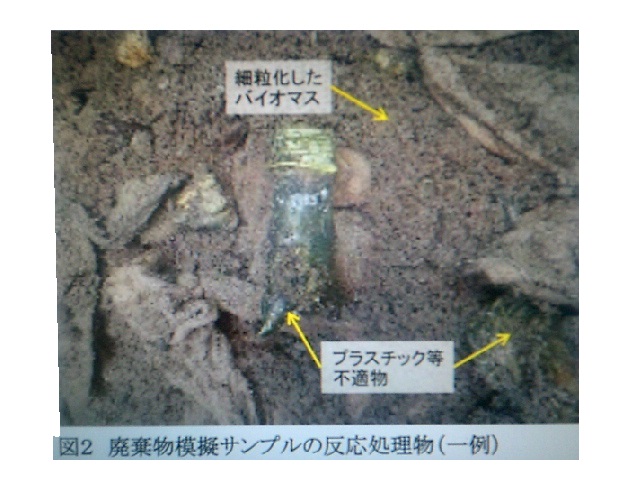

廃棄物(生活系一般廃棄物)を模擬したサンプルの反応処理物の一例を図2に示すでつ。

同図より,ごみ袋等のプラスチックの形は元の形状を維持しつつ,厨芥類等のバイオマス資源はおが屑のように細粒化していることが分かるでつ。

このような反応処理物を一般的な分別装置により選別することで,バイオマス資源を容易に高収率で回収することが可能。

本システムは,反応器への充填・処理・排出を繰り返すバッチ式処理を採用しているが,廃棄物の投入/排出コンベヤや処理物の分別装置と連動した自動化を図ることにより,運転の省力化も実現することができるでつ。

上記システムは,メタンガス化との組合せにより以下の効用を発揮できるでつ。

本システムの適用により,前述のバイオマス資源の高収率回収に加え,メタンガス化の反応速度が遅いとされていた紙類,草木類,農作物残渣も分解性が高まるため,バイオガス発生量が増加。

ラボ試験の結果から,バイオマス資源を約6割含む(乾重量ベース)一般廃棄物を対象とした場合,従来の破砕選別+乾式メタン発酵と比べて,バイオマス高効率回収システム+湿式メタン発酵の適用によりバイオガス発生量は 1.2~1.3 倍になるでつ(図3)。

性状や形状の変化の大きい廃棄物を原料とした場合,メタンガス化プロセスは投入負荷の変動や反応速度の変化によりメタン発酵が不安定となることがあり,メタン発酵の安定した運転管理が難しいことが課題。

本システムにより処理されたバイオマス資源は細粒化されて性状や形状が均質化されていることから,発酵槽への投入負荷や反応速度が安定化し,メタン発酵の運転管理の簡素化を図ることが可能。

さらに,メタン発酵の運転が安定化することにより,高温発酵方式の適用も可能。

55℃で反応を行わせる高温発酵は,37℃の中温発酵と比べて反応速度が速く,メタン発酵槽での滞留時間を半減できるため,発酵槽の容量を半分にコンパクト化できるでつ。

本システムにより処理・回収されたバイオマス資源は,細粒化されることで減容化されるとともに,熱処理され殺菌されることで腐敗が抑制され無害化・無臭化される特徴もあるでつ。

例えば,現在,国が推奨している一般廃棄物(生活系)処理の広域化・集約化では,廃棄物焼却施設までに中継地点が必要になるケースが想定されるが,本システムを活用すれば,①中継地点でバイオマス資源のメタンガス化処理まで完結でき,廃棄物の輸送負荷を大幅低減でき,かつ②分離されたプラスチック,金属等の不適物は熱処理により無害化・無臭化され,廃棄物焼却施設へ比較的衛生的な状態で輸送可能となるでつ(図4)。

新たな一般廃棄物処理方式として導入が進んでいる,焼却とメタンガス化を組み合わせたハイブリッド処理にも,本システムは図5に示すような形で適用可能。

バイオマス資源のメタンガス化とガスエンジン発電によるエネルギー回収と,不適物として分別されたプラスチックの焼却で廃棄物の発熱量増による発電効率向上により,本システムの所要エネルギーを差し引いてもエネルギー収率が向上。

CO2 排出量の削減効果として,一般廃棄物を対象とし①焼却処理(従来方式)と,②本システムを適用した焼却とのハイブリッド処理を比較。

試算では,廃棄物中のプラスチック由来のCO2排出量と施設消費電力を電力系統の CO2排出係数を仮定して CO2排出量に換算した排出量合計に対し,発電により得られた電力から同様に CO2排出削減量に換算して,ネットの CO2排出量を①②それぞれで算出。

試算結果を図6に示す通りであり,②ハイブリッド処理はエネルギー収率の向上により,①焼却処理と比較して CO2排出量を2割程度削減できると見込み。

プラスチック,金属等を含む廃棄物から,厨芥類,紙類等のバイオマス資源を容易に回収でき,かつ再資源化に適した性状に転換できる処理システムを考案。

本システムをメタンガス化と組み合わせることにより,廃棄物中のバイオマス資源回収率や分解率が向上し,バイオガス発生量が増加するといった効果が発揮できるでつ。

今後,国内外の民間事業者や自治体に本システムを広く提供することで,地球規模の環境問題の解決と資源循環型社会の実現に貢献するでつ。

自律分散とは…

IoTへの製造業の取り組みが広がりを見せているでつ。

IoTで価値を実現するためには、情報の収集、蓄積、分析、現実へのフィードバックの流れが必要。

情報を収集して見る「見える化」だけであれば、最終的な現場作業については、人の判断や作業が入るでつ。

そのためにクラウド側での情報処理でも問題ないが、現場に制御をフィードバックする場合には、状況によってはリアルタイム性が必要になるでつ。

その場合、現場で機器の運行や制御をつかさどる制御技術との連携が必須となるでつ。

また、即座の対応が必要になる場合には、クラウドなどの通信網を介さずに、現場での情報処理が必要となり、エッジコンピューティングが重要になるでつ。

これらを踏まえて、IoTで現場の制御を実現するには、個々のオペレーションをエッジ側で制御しつつも、全体との連携をとる「自律分散型」のシステム構築が最適。

自律分散システムとは、生体をイメージした個別に動作しながら全体最適化を実現するシステムのことでつ。

例えば、生体においては細胞が1つのシステムとして機能しつつも、生物としての統合体としての役割も果たすでつ。

このサブシステムが自律的に個々に動作しつつも、全体としての協調を実現する仕組みのことを自律分散システムと呼ぶでつ。

自律分散システムの利点としては、拡張性に優れる点とシステムを止めずに増設や撤去などが行える点などが挙げられるでつ。

現場のOTシステムではITと異なり、1~10m秒のリアルタイム性が要求される一方で止められないシステムが多いという特徴。

加えて、顧客の状況などにより常にシステムが変化する状況に置かれる場合が多く、システムとしての柔軟性を持ちつつ、全体最適化を実現できなければならないでつ。

こうした要求に応えるのが自律分散システム。

もともと、自律分散システムを開発したのは、製鉄所のシステム構築のため。

製鉄所では、鉄の温度や素材、形状などを全ての要素を最適化できなければ、求める品質の鉄を作ることはできないでつ。

例えば、熱延工程だけをとっても、製鋼工程で生まれたスラブという厚さ250mmの鉄の塊を1200度まで加熱し、鉄板が熱い状況で一気に1~3mmまで薄くしながら、熱延コイルとして巻き取るでつ。

コイル状に巻き取られた帯状の鋼の全長は2000mとなり、装置そのものの全長も数百mにも及ぶでつ。

設備には、鉄板を送り出す装置や、鉄板を薄く延ばす圧延機、材質特性を制御する冷却器など数多くが存在し、これらの機械に膨大な数のセンサーとモーター、バルブなどが搭載。

これらの情報を基に複数の分散した装置を同期させながら、動作させなければならないでつ。

さらに、製鉄の工程は1度動かすと止めることができないものも多いでつ。

以前から各装置単体での制御は行われてきたでつが、各装置の連携については人手でやってきていたでつ。

だけど、求められる製品の高度化やシステムの複雑化が進む中で、全体的なシステムとしての解決が求められる

ようになったでつ。

自律分散システムは、個々の装置のシステムは独立してて、制御系基幹ネットワーク上に、それぞれのシステム状況がどうなっているのかというのをリアルタイムで一方的に発信する仕組みを構築。

協調が必要な場合にのみ、それぞれのシステムが発信されている情報を収集し、協調制御を行うという仕組みとなっているでつ。

個々のシステムは独立したシステムとして成立しているので、装置などの追加や撤廃などを行っても、それぞれのシステムは問題なく動作するでつ。

絶対に止められないインフラシステムなどでは最適なシステム。

リアルタイム性や可用性を確保しつつ、システムの拡張性や柔軟性を実現できるでつ。

製鉄所での自律分散システムの構築後、鉄道や新幹線の運行管理制御などにも適用。

その後、プラント制御や工場のライン制御などにも応用を進めているでつ。

ソフトウェアシステムもUNIX、LINUX、Windowsなどの各種OSに対応し、広い分野で活用されているでつ。

個々の作業が均質ではなく、常に変化があるというような環境では、自律分散システムの利点が生きるでつ。

そういう意味では、変化が大きく、拡張性なども必要となるIoTに関するシステムとしては最適でつ。

煙突構造でポンプなしに冷却できる小型原子炉なり~

原子力発電の新たな選択肢として、小型モジュール炉に注目が集まっているでつ。

日立製作所と米ゼネラル・エレクトリックの合弁会社、米GE日立ニュークリア・エナジーと日本の日立GEニュークリア・エナジーが共同開発する「BWRX-300」は、いくつかあるSMRの中でも、実用化が近い原子炉の1つ。

6年後の2028年にも、カナダのオンタリオ州営電力会社が運転開始を予定。

一般に、SMRは原子炉の小型化によって初期の建設費用を抑えられる他、安全性も高められるでつ。

BWRX-300は、原子力発電所で一般的な沸騰水型軽水炉の技術を基に開発。

ただし、従来のBWRとは異なる部分もあるでつ。

果たしてどのような仕組みかというと…

BWRX-300の1基当たりの熱出力は最大870メガワット、電気出力は同300MWを想定。

原子力発電所の一般的な大型軽水炉(電気出力120万kW程度)と比べると、およそ4分の1の規模。

モジュール化した部品を工場で製造してから建設予定地に運び込むことで、建設費や工期を従来よりも抑えるでつ。

また、建設に必要な敷地面積も小さくなるでつ。

サッカーコートと同程度の敷地内に主要建屋が収まるでつ。

世界ではさまざまな新型炉が開発されているが、実現には長い時間がかかっているでつ。

分かりやすいのが「高温ガス炉」や「高速炉」。

共に国内では1970年ごろから開発が始まり、試験炉も建設されたが、商用化に至っていないでつ。

その点、BWRX-300は、実用化済みの大型軽水炉の構造や部品を流用。

燃料は改良型沸騰水型軽水炉と同型を採用。

燃料をまとめた「燃料集合体」の数を、およそ4分の1に減らして使うでつ。

制御棒やその駆動機構の他、蒸気から水分を取り除く気水分離器なども、従来の仕組みを流用。

大きさや形状が異なるものの、圧力容器の材料や製造方法も同じ。

他の新型炉と比べると、技術的な課題は少ない。既に実証された技術と新しい安全対策を組み合わせることで、早い時期の市場投入が可能。

ただし、大型軽水炉よりも出力が小さいとはいえ、原子炉そのものが従来よりも小さくなったかというと、そうでもないでつ。

BWRX-300の圧力容器の大きさは、高さ27×直径5メートルほど。

これに対して、例えば日立GEニュークリア・エナジーが建設を進めるABWRの島根原子力発電所3号機の圧力容器は、高さ約21×直径約7.1メートル。

つまり、BWRX-300の圧力容器は既存の大型軽水炉よりも、やや細長い形状。

圧力容器が細長いのは、燃料集合体の本数を単純に減らしたのに加えて、炉心の冷却に軽水の自然循環を利用するため。

炉心上部には、「チムニー」と呼ぶ円筒形の炉内構造物が設置。

このチムニーが「煙突」のように作用してより大きな自然循環力を生み出し、炉心を冷却。

燃料を減らして直径が小さくなり、かつチムニーを設置した分の高さが増えたため、従来よりも細長い圧力容器になったでつ。

炉心で加熱された軽水は水と蒸気の2相流となり、密度差による浮力で上昇していくでつ。

一方、冷えた軽水は圧力容器の内壁側に沿って下降し、底へと戻ってくるでつ。

チムニーには、この上昇流と下降流を仕切る役割があるでつ。

チムニー内外の密度差とチムニーの高さによって、自然循環力を生み出しているでつ。

前述の島根原発3号機をはじめ、ABWRでは圧力容器の底部に「再循環ポンプ」を10基ほど設置。

同ポンプによって、軽水を強制的に循環させる仕組み。

自然循環力を使うBWRX-300では、この再循環ポンプが要らないでつ。

また、電源喪失時の非常用ディーゼル発電機も無いでつ。

11年の福島第1原発の事故では、津波による浸水で発電機が使えなくなり、炉心冷却の機能を失ったでつ。

自然循環を採用すれば、そうしたリスクを低減できるという発想。

BWRX-300には、大型軽水炉にある「サプレッションプール」も見当たらないでつ。

サプレッションプールとは、原子炉格納容器の下部に設けられた、大量の水を蓄えておく安全設備。

原子炉の圧力が上昇したときに蒸気を逃がして凝縮させたり、非常用の冷却水を補給したりする役割。

同プールが不要となったのは、前述のチムニーに加えて、「非常用復水器(ICS)」を採用するため。

BWRX-300のICSは圧力容器の頭上にあり、非常時には圧力容器内で発生した蒸気を、自然循環力によって熱交換器へと導くでつ。

崩壊熱はICSの冷却プール水の沸騰によって取り除く仕組みで、こちらもポンプを必要としないでつ。

大容量の冷却プールによって、運転員の操作なしに7日間の冷却を維持できるでつ。

このような自然循環力を活用するには、圧力容器内の冷却材を失わないようにするのが重要。

例えば、非常時には圧力容器からタービン建屋へと延びる蒸気配管を、確実に閉じる必要。

そこで、蒸気配管の隔離弁を2重化した上で、圧力容器とフランジ(継ぎ手)で接続して一体化。

従来の大型軽水炉の隔離弁は、圧力容器から延びた配管の先にあったでつ。

配管を短縮して溶接部を無くすことで、配管が大きく破断する恐れを減らしたでつ。

こうした工夫により、冷却材喪失事故のリスクを低減できたでつ。

他の新型炉と比べて技術的な成熟度は高い。

BWRX-300は、原子力発電所で一般的なBWRの延長線上にある原子炉。

新しく開発すべき技術要素が少なければ、信頼性や安全性は高めやすくなるでつ。

自然循環方式とBWRの「相性の良さ」も指摘。

BWRではその名称の通り、軽水を圧力容器内で沸騰させて蒸気を生み出すでつ。

液体の水と比べて密度の小さい蒸気は浮力を得やすく、自然循環力を生み出しやすい。

BWRと並び、原子力発電所で主流の加圧水型軽水炉は、その点でやや不利。

PWRの場合、圧力容器の中では温度の違いはあっても水のままなので、大きな自然循環力を得るには工夫が要るでつ。

そうした意味で、BWRと自然循環方式を組み合わせるのは、理にかなっているというわけ。

メリットは安全性の向上だけではないでつ。

大型軽水炉と比べて初期費用が安く済むため、小規模な発電所に原発を導入しやすくなるでつ。

BWRX-300の将来的な建設単価の目標は、出力1kW当たり2250米ドル。

電気出力300MWから計算すると、1基当たりの建設費用は約1000億円。

単純な比較はできないが、政府は大型軽水炉1基当たりの建設費について、4800億円との試算を公表。

ただし、SMRの発電単価については、大型軽水炉よりも上昇するとの見方が今のところ主流。

原子力の歴史は大型化の歴史でもある。経済性と合理性を追求してきた結果が大型化であり、

スケールメリットに欠けるSMRでは、発電単価が上昇すると考えるのは自然。

一方、SMRには設備を簡素化できるメリットがあるでつ。

点検費用などを削減できれば、発電単価を現行の既設炉と同程度、もしくはそれ以下にできるでつ。

さまざまな期待が先行するSMRだが、その需要や経済性に不透明感が漂うのは確か。

国内では電力会社の関心も低いでつ。

片や、原子力発電を巡っては50年のカーボンニュートラル達成に向けて追い風が吹くでつ。

今後も大型軽水炉が原子力発電の主流であり続ける中で、メーカーはSMRによる新市場の開拓に挑むでつ。

だけど、ライフサイクルを考慮してほしいでつ。

どんな物にも寿命があるでつ。

作って終わりではないことは福島が物語っていることは忘れてはならないでつ。

太陽フレアから人工衛星守れ

太陽表面の大規模な爆発「太陽フレア」への備えが重要性を増しているでつ。

高エネルギーの粒子やガスが地球に飛来し、全地球測位システムや地上の送電網に大きな影響を及ぼす恐れがあるでつ。

今後特にリスクが高まるのが、民間企業によるものを含めて打ち上げが急増している人工衛星。

太陽がもたらす甚大災害への備えは十分かでつ。

衛星はいったん打ちあげると、その後に対処できることは少ないでつ。

運用に余裕を持たせ、太陽フレアによる障害が生じてもサービスを継続できるようにしているでつ。

総務省の検討会は6月、太陽活動が活発になる2025年ごろに発生が予測される100年に1度級の太陽フレアの被害想定を公表。

太陽フレアはたびたび起きているが、大規模なものは統計的に10年に1度程度発生。

高エネルギーの粒子やガス、強いX線や紫外線が地球まで届き、様々な影響を及ぼすでつ。

ここにきて懸念が高まっているインフラの一つが人工衛星。

22年2月には、打ち上げた通信衛星49基のうち40基が太陽フレアの影響とみられる地磁気の乱れで利用不能になったでつ。

宇宙航空研究開発機構の環境観測技術衛星「みどり2」も03年、太陽フレアで太陽電池が故障し、運用を断念した経緯があるでつ。

衛星を運用する事業者にできる備えはあるのか。

衛星で地上を撮影し、森林モニタリングや作物の生育状況などのデータを提供するサービスを手掛けているでつ。

もともと5基の衛星でサービスを提供しており、複数台による運用が太陽フレア対策にも役立つとみるでつ。

太陽フレア発生時、地球から見て太陽と反対側に位置する衛星があれば、その衛星は被害を受けにくいでつ。

5基すべてが故障する確率は低いとみているでつ。

衛星は光学式の観測手段を使っており、平時から悪天候などのリスクがあるが影響を最小限に抑えているでつ。

ただ、観測用衛星とは別にGPS用の電波を出す衛星や無線通信を中継する通信衛星など、社会インフラとして活用される衛星も増えているでつ。

こうした用途では短時間でも太陽フレアによる運用障害が予測される場合、社会に警告を出す必要があるかもしれないでつ。

地上のインフラにおける対策も欠かせない。総務省の検討会の被害想定では、電力システムで広域停電が発生する事態を指摘した。

太陽フレアで変圧器が壊れ、送電できない事態は何としても避けたい

太陽フレアについては、情報通信研究機構が24時間体制で監視し「宇宙天気予報」として情報を発信しているでつ。

東電PGはフレアの発生を把握すると変圧器の電流値を確認し、異常があれば運転を止める対応も取るでつ。

監視システムの整備のきっかけは、カナダのケベック州で1989年に起きた大規模停電。

太陽フレアが約10時間の停電を引き起こしたでつ。

日本の送電網では交流に対応する変圧器が使われるでつ。

一方、太陽フレアが地球の磁場を乱して発生させる電流は直流。

直流の電流が変電所の変圧器に流れ込むと過熱が起き、最悪の場合は停電を引き起こすでつ。

東電PGは東電管内では3カ所に計測装置を設置し、変圧器に流れる直流電流を24時間計測しているでつ。

これまでに観測した電流の最大値は2003年10月の太陽フレア発生時に流れた120アンペア程度。

変圧器を止める事態に至ったことはなく、100年に1度の規模にも対応できるでつ。

1億度の世界、中小の技術で 夢の「核融合発電」に挑む

SDGsの主要テーマである脱炭素を実現する上で、「夢の技術」とされる核融合発電。

太陽が燃焼するのと同じ仕組みの発電方法で、実現すればわずかな燃料から大きなエネルギーを得られるでつ。

だが、核融合を起こす炉の温度はセ氏1億度を超えるでつ。

超高温の冷却や排気など、人類がいまだ超えたことがない技術のハードルに日本の中小企業が挑んでいるでつ。

熱風を浴びながら炉を見守っていると、作業する人がパイプ状の部材を取り出したでつ。

それは燃えるように赤い。1000度近くまで熱したでつ。

隣のプールに移すと、ジューッと湯気を出しながら冷えていくでつ。

パイプは銅とジルコニウム、クロムを合わせた銅合金でできているでつ。

フランスで建設が進む国際プロジェクトの核融合実験炉「ITER」で、核融合発電の炉に使う冷却管となるでつ。

ITERは2020年から本格的に建設が始まり、続々と部品などが運び込まれているでつ。

35年に本物の燃料を使う本格稼働を目指しているでつ。

核融合発電は、太陽で常に起こっている核融合という現象を起こし、発生する大きなエネルギーで電力などを得ようという手法。

水素の一種を超高温に熱し、それらの原子核同士を高速でぶつけるでつ。

技術が確立して実用化できれば、1グラムというわずかな燃料で石油8トンに匹敵する燃焼エネルギーを得られるでつ。

理論上、発電時に二酸化炭素を出さないでつ。

出力が不安定な再生可能エネルギーと違い、安定的にエネルギーを得られる利点もあるでつ。

現在の原子力発電は水素よりはるかに重いウランを使って核分裂反応を起こすでつ。

放射性廃棄物を半永久的に隔離する必要があり、扱いが難しいでつ。

核融合は軽い水素の一種を使うため、事故のリスクは比較的低いとされるでつ。

英米など各地で核融合発電の実用化を目指す動きが盛んで、米国のベンチャーには資金が集まっているでつ。

実現には高い壁があるでつ。

核融合炉の内部は1億5000万度もの超高温になるとされるでつ。

過酷な環境でも働き続ける部品が必要になるでつ。

不純物となるヘリウムや粒子ごみを的確に排出する仕組みも欠かせないでつ。

こうした働きをするのがダイバータと呼ぶ重要な部品。

冷却管はこの一部になり、ヘリウムなどの冷却や排出を助けるでつ。

これがないと炉の内側の部材などが高温に耐えきれず、核融合が安定的に起きないでつ。

パイプは納品後、さらに加工するため数百度に加熱するでつ。

加熱や冷却を経てパイプの表面には結晶ができるでつ。

これがきめ細かく均質でなければならなかったでつが、納品後の加工を経ると精度が落ちてしまったでつ。

銅合金に特化したノウハウを結集し、当初の納品時は10ミクロン以下と非常に細かい粒度にしていたでつ。

納品後の加工も考慮に入れなければならないとは、ひどく厳しい要件。

途方に暮れながらも、加熱時間や冷やすタイミングなどを一つ一つ探っていったでつ。

最初は結晶がまばらで苦戦。

F-1やリニアモーターカーなど他の大きなプロジェクトの部品製作と並行しつつ、6~8年間、細々と解決策を探り続けたでつ。

2010年ごろから少しずつコツをつかみ、納品後の加工にも耐える道筋が見えてきたでつ。

量産に向けて加熱手法もさらに改善し、16年、QSTの審査に合格。

依頼したQSTも、報告を待つのは不安交じりだったでつ。

ここでできなかったら、他にできそうな企業がないと考えていたでつ。

求める要求水準が厳しく、開発コストの見通しが立たないにもかかわらず、納品量は多くないでつ。

世界を見渡しても、この性能を発揮できる銅合金部材をつくれる企業はすぐには現れないだろうと思われていたでつ。

内壁は核融合がうまくいくかどうかにかかわるでつ。

ここでも冷却が重要な役割を担う。夢の次世代発電に挑む力があるなら任務を果たすのは義務になるでつ。

こういう隠れた高度な技術は日本でないとでつ。

CO2から有用な物質をつくれるでつ。

人工光合成は植物の光合成をまねる技術。

植物は太陽の光を使って、水と二酸化炭素からでんぷんのような栄養分をつくり出しているでつ。

この働きが光合成。

これと同じように、CO2を使い人間の役に立つモノをつくり出そうというのが人工光合成。

最終的にプラスチックや飛行機の燃料などをつくろうと考えているでつ。

これらは今、人が石油などからつくっているでつ。

でもつくる際や使用時などに地球のCO2が増えてしまうでつ。

CO2やメタンのようなガスが増えると、地球が全体として暖かくなでつる。

これを地球温暖化。

南極の氷が溶けて海面が上がり、島の一部が海に沈んでしまったり、動植物の分布など生態系が変わってしまったりと、大きな問題をもたらすと心配されているでつ。

人工光合成はこのやっかい者のCO2を減らし、しかも人にとって便利なモノをつくり出せるでつ。

まさに一石二鳥の技術。

人工光合成の研究が始まったのはけっこう古いでつ。

日本では「光触媒」という物質を発見したことをきっかけに、研究が盛んになったでつ。

触媒は、自分自身は変化しないけれど他の物質の反応を速める物質のことで、光触媒はそのうちの1つ。

地球上にありふれた資源から自分の栄養分をつくり出せる植物の光合成はとても効率的で、化学者にとっては理想の反応ともいえるでつ。

この光触媒が発見されたことで、そのまねができる可能性が出てきたでつ。

人工光合成には大きく分けて2つの段階があるでつ。

1つ目は水を水素と酸素に分ける段階。

2つ目はつくった水素とCO2をくっつけてモノをつくり出す段階。

植物には葉っぱなどに葉緑体という物質があるでつ。

この中で同じようなことをしているでつ。

葉緑体は緑色で、葉っぱの色のもとになっているでつ。

1つ目の段階で使うのが、さきほど説明した光触媒。

光触媒は光を当てると周りの水を分解する働きがあるでつ。

実際にやってみると、水の中でぷくぷくと泡が出てくるでつ。

これは水素と酸素が混ざった気体。

このうち、モノをつくるのに重要なのは水素。

これは植物も一緒で、水素は次の反応に使うけれど、酸素は空気中に捨ててしまうでつ。

人は呼吸で酸素を体内に取り込んでいるでつ。

その酸素を植物がつくってくれるのはありがたいけれど、植物にしてみれば光合成の際にできた酸素は「ごみ」でつ。

日本はこの段階の研究が進んでいて、外に置いた光触媒で水素を長期間つくり続けることに世界で初めて成功しているでつ。

水素ができたら、次はCO2と反応させてプラスチック原料などをつくる段階。

CO2はとても安定していて反応しにくい物質。

反応させるには温度や圧力の調整や、光触媒とは別の触媒が必要。

こうしてできたモノを、さらにいろいろな反応をさせてプラスチックや燃料にしていくでつ。

ただ植物はこんな大変なことをしなくても、上手にでんぷんをつくっているでつ。

実は植物がどうやってスムーズな化学反応を起こしているのかは、よく分かっていないでつ。

現在の人工光合成は、反応させれば全て望みのモノになるわけではないでつ。

植物の上手な反応を研究しつつ、できるだけ効率よく反応が進む方法の開発が盛んでつ。

人工光合成には多くの国々が注目。

国全体で出すCO2の量を減らす目標を立てるケースも増えているでつ。

国が目標を立てたら、企業もそれに応じてCO2を減らしていかなくてはならでつ。

その手段の1つとして、人工光合成への期待が高まっているでつ。

人工光合成は1970年代の石油が入手しにくくなったころにも世界で盛んに研究されたでつ。

でも事態が落ち着くと研究をやめたり、研究に振り向けるお金を減らしたでつ。

今また注目されているけれど、大きな成果が出て、近いうちに社会で広く使われるようになるでつ。

スーパーシティを体感

一足お先に未来を体感。

茨城県つくば市が進める「スーパーサイエンスシティ構想」を実感できる市民向けイベントを開くでつ。

最新のスマートグラスを使った迫力満点のシューティングゲームや自動運転などを体験できるでつ。

つくば市は4月、先端技術で地域課題を解決する「スーパーシティ型国家戦略特別区域」に決まったでつ。

イベントを通じて市民の理解を深め、構想実現を急ぐでつ。

つくばエクスプレスの研究学園駅前の大型商業施設「イーアスつくば」内のホールで開くでつ。

筑波大学発で装着型ロボット開発のサイバーダインなどが出展するでつ。

自動搬送ロボットや拡張現実を利用したマネキンなど未来を実感できる技術を公開するでつ。

つくば市はインターネット投票を実演し、2024年の市長・市議会選挙で本格導入を目指すネット投票を一足早く体験してもらうでつ。

空母化で注目の護衛艦「いずも型」。

海上自衛隊の護衛艦いずも型の空母化改修が進んでいるでつ。

これについては以前の記事『海自最大の護衛艦「いずも」型が能力向上。

いま空母化が求められるわけがあるでつ。

空母という船についてさらに掘り下げていくでつ。

「いずも型が空母化!」などとメディアでは一言で済まされてしまうでつが、空母といってもさまざまなサイズや用途があるでつ。

海自のいずも型を深く理解する上でも、空母という船への理解が不可欠。

空母とは…

現在進められている護衛艦「いずも」型の改修ポイントは、F-35Bのような垂直/短距離離着陸機を搭載・運用できるようにすることで、事実上の空母化といわれているでつ。

空母つまり航空母艦とはいうものの、いずも型は、艦の大きさ、そして搭載できる機体数、さらには運用する機種などの面から見て、アメリカが保有する超大型空母とは全く異なる存在。

いずも型護衛艦のサイズは、全長248m、最大幅38m、満載排水量2万6000トンで軽空母に相当する大きさ。

建造費は約1200億円、さらにF-35B搭載に当たっての改修費は「いずも」と「かが」の2隻で61億円。

搭載機数は任務により異なるが、F-35Bは10機程度、ヘリコプターは3~4機というところ。

これに対してCTOL機つまり、通常型固定翼航空機を運用するアメリカ海軍の最新鋭原子力空母ジェラルド・R・フォード級は、全長337m、最大幅78m、満載排水量が10万1600トンで建造費は1.4兆円。

年間運用費が約1兆4534億円。

このように艦の大きさも建造費もケタ違いに異なっているでつ。

もっともジェラルド・R・フォード級は世界最大の大型空母であり、搭載機数もCTOL機とヘリコプターを合わせて75機以上とダントツ。

では空母つまり航空母艦とはどのような艦のこというと、多数の航空機を搭載して海上の航空基地の機能を果たす軍艦のこと。

最大の特徴は多数の航空機を離着艦させられる全通型の飛行甲板と航空機を収容し整備や修理を行うことができる巨大な格納庫を持っていることでつ。

空母の起源は第1次大戦でイギリス海軍が考案した水上機母艦だでつが、起工時から空母として設計され、世界で最初に完成したのは日本海軍の鳳翔。

そして1940年12月8日、日本海軍が行った真珠湾攻撃から始まった太平洋戦争で、空母は一気に海戦の主役になったでつ。

空母は第二次大戦を通して海軍の主力兵器の1つとなり、アメリカ海軍では今日でもその座を占めているでつ。

また中国のように空母を主力兵器の1つと位置付けて、建造に拍車をかける国もあるでつ。

現在、空母を保有・運用しているのはアメリカ、中国、イギリス、フランス、イタリア、ロシア、インド、タイの8カ国と言われるでつが、なかでも圧倒的な保有数を誇るのがアメリカ海軍。

アメリカ海軍では2017年に就役したUSSジェラルド・R・フォードを含めて11隻の原子力空母を保有。

加えて、現在もう1隻の同級のUSSジョン・F・ケネディを建造中で、2024年には12隻体制となる予定。

アメリカ海軍の原子力空母は満載排水量が10万トンを超えるので超大型空母つまりスーパーキャリアー。1

0万トン以上の超大型空母を建造し、運用する費用やノウハウを持つ国はアメリカしかないでつ。

大型空母に分類されるイギリスの最新空母クイーン・エリザベスや中国の002型の山東は、満載排水量約7万トン、ロシアのアドミラル・クズネツォワが6万トン近くあるでつが、アメリカ空母には遠く及ばないでつ。

STOVL機を運用するクイーン・エリザベスは別にして、002型やアドミラル・クズネツォワはCTOL機を運用しているでつが、発艦にはスキージャンプ方式が使われ、搭載機数も50機前後。

これら以外の国の空母は、満載排水量は5万トン以下であり、艦の大きさも小さいでつ。

当然ながら建造費や維持運用費はずっと安価。

また保有する空母を、多用途な任務に使用できる強襲揚陸艦等に改修する国もあるでつ。

コストがかかる空母を維持するよりは、多用途に運用できる艦にするほうが良いということ。

実際、空母を保有していない国でも強襲揚陸艦を保有・運用する国は多いでつ。

空母にも様々な分類法があるでつ。

単純に艦の大きさ、満載排水量で分類すれば大型空母(満載排水量が5万トン以上の空母)、軽空母(満載排水量が2万トン以下の空母)となるでつ。

また役割で分類するなら、攻撃空母(攻撃機を主力として搭載する空母)、護衛空母(味方の商船などを護衛し敵潜水艦や水上艦艇の攻撃から守るための空母)、対潜空母(対潜水艦戦闘用の航空機を搭載、運用するための空母)、ヘリ空母(多数のヘリコプターを搭載、運用するための設備を持つ空母)など。

また艦載機の発着艦の方式で分類することもできるでつ。

CTOL機を運用するために発艦装置にカタパルト、着艦装置にアレスティング・ギアを使用するCATOBAR(Catapult Assisted Take Off But Arrested Recovery)方式の艦。

発艦装置にスキージャンプ甲板、着艦装置にアレスティング・ギアを使うSTOBAR(Short Take Off But Arrested Recovery)方式の艦。

STOBAR方式ではCTOL機を運用できるでつが、発艦のための滑走距離が長くなり、最大離陸重量も制約されてしまうでつ。

艦載機の発着艦のために特別な艤装を備えるCATOBAR方式やSTOBAR方式の空母は全長が300m以上、満載排水量も6万トン以上の大型艦になるでつ。

一方、垂直離着陸が可能なVTOL(Vertical Take-Off and Landing Aircraft)機や短距離離陸と垂直着陸を行うSTOVL(Short Take-Off/Vertical Landing)機を運用する空母は全長が200m前後、満載排水量が2万トン前後で軽空母と呼ばれるでつ。

発着装置としてスキージャンプ台を装備する艦もあるでつが、ほとんどの艦で発着艦のための特別な偽装は持っていないでつ。

ちなみにイギリス海軍の最新鋭空母クイーン・エリザベス級は満載排水量が6万トン以上と大型艦でつが、STOVL機を運用しているでつ。

今日の原子力空母のように、空母の存在を巨大で強力な戦力を持つ水上艦に発展させた要因となった発明は、蒸気カタパルト、アングルド・デッキ、ミラー・ランディング・システムの3つといわれるでつ。

これらは第2次世界大戦当時のように、レシプロ機が艦載機だった時代にはそれほど重要視されなかったでつ。

離陸最大重量ギリギリまで武装を施したとしても、空母を風上へ向け、風速と艦載機の滑空速度を合成すれば、何とか機体を空中に浮かせられるだけの必要最小速度(失速速度の1.2倍程度)が得られたからでつ。

また、着陸に関しても着艦速度がそれほど速くなかったので、着艦信号士官の振るパドル信号だけで済んだわけでつ。

だけど、艦載機がジェット化してくるとそうはいかなくなったでつ。

機体は大型化し、武装や燃料などの搭載量も、レシプロ機時代とはくらべものにならないほど増加したからでつ。

重量が増せば空母を大型化したとしても追いつかない。重量増加に加え、ジェット化により、艦載機のほうも飛行性能向上のため機体形態が大きく変化し、発艦に必要な最小速度がずっと大きくなってしまったでつ。

こうした問題点を解決したのが、先に挙げた3つの発明。

カタパルトは、初期の頃は油圧式や火薬式であったが、蒸気式に改良されているでつ。

今日の原子力空母に装備されている蒸気カタパルトは、長さ約90mあり、重量35.4tの機体を約255㎞/hまで一気に加速して発射することが可能。

ミラー・ランディング・システムというのは、着艦の誘導装置のこと。

ジェット機の運用で着艦速度が速くなり、艦載機は、着艦信号士官のパドルが識別できないほど離れた距離から着艦パターンをとらねばならなくなったでつ。

そこで鏡と複数のライトを組み合わせ、適正なグライド・スロープ上に乗って降下しているかどうかを認識させ、安全に着艦を誘導。

現在ではより進化した、改良型フレンネル・レンズ光学着艦システムが用いられているでつ。

またアングルド・デッキは、着艦速度が大きくなり着艦距離が延びたために考え出されたでつ。

いずれも今日の空母では必要不可欠な装備となっているでつ。

最後に、CTOL機を運用する現代の大型空母の飛行甲板のレイアウトを、最新鋭の原子力空母”ジェラルド・R・フォード”の図でつ。

艦の上甲板は全通式の飛行甲板で、飛行甲板の右舷後方に艦橋構造物が設置。

艦尾から左舷前方に向ってアングルドデッキが設置され、飛行甲板前方とアングルドデッキにかかって左舷側に計4基のMALS(電磁カタパルト)が装備されているでつ。

EMALSは現用の蒸気カタパルトC-13シリーズとほぼ同程度の能力を持つでつが、機体の特性に合わせて加速度を調節できるという利点。

格納庫から飛行甲板上に艦載機を運ぶのがエレベーター。

このエレベーターは重量が100トンを超える巨大なもので、右舷側の艦橋構造物前方に2基、左舷後方のアングルドデッキのわきに1基の計3基が設置されているでつ。

艦載機に兵装を搭載する作業を行う場所は、格納庫と飛行甲板。

兵装は艦内に分散してある弾火薬庫に格納されており、そこから取り出して飛行甲板まで運び出すのが兵装昇降用エレベーターで、飛行甲板上の数カ所に設けられているでつ。

艦載機が着艦するアングルドデッキにはアレスティングワイヤーが3本張られてて、ウォータータービンと電動モーターにより制御。

さらに緊急時に備えて、ナイロンバリケードネットを展張するためのスタンチョンも設置。

着艦機を誘導するためのFLOLS(フレンネルレンズ着艦誘導システム)は左舷のキャットウォーク中央に、LSOの位置するプラットホームは左舷キャットウォーク後部にそれぞれ設置。

以上、同じ空母といいながらも、いずも型とのスケールの違いは大きいでつ。

宇宙ビジネス、先行の好機

小惑星探査機「はやぶさ2」が持ちかえった小惑星「りゅうぐう」の砂などの分析結果が10日公開。

太陽系の歴史や生命の起源を探る貴重な研究材料であることが確認されたでつ。

地球に砂や石を持ちかえる技術的目標に加えて科学面でも掲げた目標をすべてクリアし、「完全試合」を達成した格好。

宇宙開発では天体の資源への注目が高まってるでつ。

世界に先行するはやぶさ2の成果は宇宙ビジネスにもつながる貴重な財産になるでつ。

2つの研究チームに共通するのは、りゅうぐうの化学的性質がこれまで太陽系を研究するうえで基準になっていた「CIコンドライト」という特殊な隕石とよく似ているという結論。

この隕石は元素の構成などが太陽とよく似ていることから、太陽系全体の元素構成を考える標準とされ、太陽系を研究する出発点となっていたでつ。

さらに、りゅうぐうの砂には46億年前に太陽系が誕生してからわずかに300万年ほど後にできた鉱物が含まれていたでつ。

その後は物質に大きな変化を与えるセ氏100度を超える高温になった形跡がなく、太陽系誕生直後の物質の様子を極めてよく残している可能性が高いこともわかったでつ。

一方で、CIコンドライト隕石との違いも見つかったでつ。

ひとつは水分が隕石より少ないこと。

分析では、りゅうぐうの砂に含まれる水分は約7%で、隕石と比べると半分から3分の1程度にとどまるでつ。

また別の分析で隕石と共通する23種類のアミノ酸を検出したでつが、隕石には含まれる「チロシン」と呼ばれるアミノ酸はりゅうぐうの砂から全く検出されなかったでつ。

違いは隕石が地球に落下してから新たに水分やアミノ酸が加わったためとみられるでつ。

こうしたことからりゅうぐうは、これまで基準になっていた隕石よりもより古い太陽系の様子を、より正確に残していると考えられるでつ。

今後はりゅうぐうのサンプルが太陽系研究の標準になることは間違いなく、JAXAは、どう太陽系の歴史が書き換えられていくか楽しみと期待するでつ。

はやぶさ2は技術面でりゅうぐうの表面や地下の物質を採取して地球に持ち帰るなど5項目、科学面では小惑星の構造や形成過程、地球や生命のもとになる物質についての成果をあげるなど6項目の目標を設定していたでつ。

2020年にサンプルを地球に持ち帰ったことで技術面の目標はすべて達成済み。

科学面ではサンプル分析から新たな知見を得る2項目を残していたでつが、今回の成果で科学面でも全目標をクリアした格好。

分析からは、りゅうぐうの形成過程が従来の考え方とは異なる可能性も示されたでつ。

彗星が起源なのではないかと話すでつ。

りゅうぐうはそろばんのコマのような形をして密度が低いことなどが分かっているでつ。

そこで従来、元になる2つの小惑星が衝突してバラバラになり、破片が再び集まって隙間の多いがれき状の小惑星になったのではないかと考えられてきたでつ。

しかし顕微鏡でサンプル中の鉱物を調べるなどした結果、小惑星同士が衝突した時に起きるはずの変化は見つからなかったでつ。

太陽から遠く離れた太陽系外縁部で氷や鉱物が集まってできた彗星が太陽近くに移動、鉱物の間の氷が失われてその間に隙間の多いがれき状の特徴を持った構造になったのではないかとしているでつ。

火星と木星の間の小惑星帯を中心に太陽系には50万個以上の小惑星が見つかっているでつが、りゅうぐうと同様に水や炭素が豊富なC型とよばれる小惑星も多いでつ。

米航空宇宙局の小惑星探査機「オシリス・レックス」が探査した小惑星「ベンヌ」もりゅうぐうと同様の形状をしているでつ。

りゅうぐうの形成過程の研究が進むと、小惑星の成り立ちや太陽系の惑星形成の研究にも見直しが広がる可能性があるでつ。

はやぶさ2のサンプル分析では、大学の研究チーム以外に6チームがそれぞれの担当に分かれて分析を進めているでつ。

今後、他の研究チームの分析結果も順次公開される予定で、新たな成果がもたらされる期待も高いでつ。

初代はやぶさとはやぶさ2は、小惑星から砂や石などのサンプルを持ちかえる世界最初のプロジェクト。

はやぶさ2が技術・科学の両面ですべての目標を達成したことは技術の成熟度や科学研究の水準の高さを証明、宇宙開発で日本の存在感を示したでつ。

小惑星や彗星といった小天体は、科学研究の対象だけでなく、将来、水や貴重な鉱物を採掘する宇宙ビジネスの対象としても関心が高まっているでつ。

NASAのオシリス・レックスも小惑星のサンプルを23年9月に地球に持ちかえるでつ。

米国が日本の後追いとなる計画を実行するのは、それだけ小惑星探査が今後の宇宙開発に重要な意味を持つことを示しているでつ。

オシリス・レックスだけでなく、米国や中国などでは相次いで小惑星などの探査計画が進むでつ。

日本では小惑星に起源を持つのではないかとされる火星の衛星からサンプルを持ちかえる「MMX」計画でつが、24年度の打ち上げを目指して進行中。

はやぶさとはやぶさ2のリードを科学技術、ビジネスの両面でいかすためにも後継プロジェクトの着実な推進が必要でつ。

宇宙誕生の一番星に迫れ かすかな光、夏にも本格観測

満天の星はどのように生まれたのか。

私たちの地球はなぜここにあるのか。

138億年の歴史をもつ宇宙の謎を解き明かそうと、天文学者は最初にできた「一番星」の光を追い求めてきたでつ。

光からは星の大きさや距離がわかり、産声を上げたばかりの姿を知る手掛かりになるでつ。

最近、宇宙が誕生して数億年後とみられる太古の星や銀河の光をとらえることに成功し、一番星に迫る発見として注目を集めているでつ。

宇宙が誕生して間もないころは暗黒の世界が広がっていたでつ。

そこにあるのは超高温のガスだけ。

水素やヘリウムといった軽い元素しかなかったでつ。

宇宙が膨張して温度が下がるとガスが集まり、星ができたでつ。

星の内部で生じる核融合反応は、酸素や炭素、鉄などの重い元素をもたらすでつ。

星の末期に超新星爆発が起きて重い元素がばらまかれ、次の星を作る原料になるでつ。

この宇宙に無数の星が広がるのは、最初の星があってこそでつ。

だからこそ、誕生の謎が天文学者の好奇心をかきたててきたでつ。

宇宙誕生から1億~2億年後には明るく輝く最初の星が生まれたとみられるでつ。

理論はあるでつが、実際はどうだったのかを天文学者は観測によって確かめたいと考えているでつ。

ここまで古い星が見つかるとは思っていなかったでつ。

発見した「エアレンデル」は地球から129億光年も離れていたでつ。

太陽に比べて質量は少なくとも50倍、明るさは100万倍以上あると見積もれたでつ。

光年という単位は光が1年間に進む距離を示すでつ。

宇宙に浮かべたハッブル宇宙望遠鏡がとらえたのは129億年前に放たれた光となるでつ。

129億年前といえば、宇宙が誕生してから9億年後にあたるでつ。

宇宙は膨張を続けており、長い時間かけて進んだ光は引き伸ばされるでつ。

天体が地球から離れているほど、光の波長は赤い側に変わるでつ。

波長のズレから、どれくらい古い天体なのかが分かる。エアレンデルは単独の星では最も古く、これまでの記録を40億年ほど更新したでつ。

これだけ遠くにある星からの光は地球に届くころには弱くなるでつ。

観測できたのは自然の望遠鏡ともいわれる「重力レンズ」効果が宇宙空間で働いたおかげ。

星がたくさん集まった銀河の観測では、宇宙誕生時の様子にさらに迫りつつあるでつ。

地上のすばる望遠鏡などを使って宇宙が誕生して3億年後とみられる銀河「HD1」を見つけ出したでつ。

銀河は大きく、重力レンズを使わなくても観測できるでつ。

この年代の銀河を調べると最初の星が誕生した環境を知る手掛かりになるでつ。

最初の星から世代交代が進むと、重い元素が増えていくでつ。

だけど、発見した銀河は重い元素の一つである酸素が比較的少ないことを示唆していたでつ。

一方で理論よりも数倍以上明るかったでつ。

年間100個ほどのハイペースで星が生まれていた計算になるでつ。

銀河の年代や性質の特定には、もっと高い精度の観測が必要でつが、思いのほか多くの星が宇宙の初期に生まれていた可能性があるでつ。

さらに、この銀河の中心には太陽の約1億倍の質量をもつ巨大なブラックホールがあるかもしれないでつ。

従来の「存在し得ない」との説を覆し、「誕生したばかりの宇宙の見方が変わるかもしれない」と期待するでつ。

エアレンデルを見つけたハッブル宇宙望遠鏡は観測できる光の波長に限界があり、宇宙誕生後の4億年より前の星はみえないでつ。

最も古い銀河の候補の発見につながったすばる望遠鏡は解像度が低く、星の一つ一つを見分けるのは難しいでつ。

波長と解像度の限界を同時に乗り越えられるのが、2021年に米航空宇宙局(NASA)が打ち上げたジェームズ・ウェッブ宇宙望遠鏡だ。今夏にも本格的な観測が始まる予定で、エアレンデルとHD1は第1期観測の対象になっているでつ。

過去の重さや温度、元素の種類といった性質が詳しく分かれば、最初の星の素顔に迫れるでつ。

宇宙の長い歴史のなかで空白になっている進化の始まりをひもとく取り組みから目が離せないでつ。

再エネ由来の電力、電線使わず送り分け

電力の小売りを手掛ける新電力のUPDATERと京都大学は再生可能エネルギー由来の電気と、火力発電由来の電力などを周波数で区別して送り分ける技術を開発。

無線を使って電気を飛ばす未来の技術でこうした仕組みを取り入れるでつ。

開発した技術は「無線給電」と呼ばれ、太陽光などで発電した電気を電線を使わずに飛ばす仕組みに使うでつ。

これまで送電は同じ周波数で電気を飛ばすため、様々な発電所でつくった電力が送電所で混ざってしまい、どれが再生エネ由来かわからなくなってしまう課題があったでつ。

関連する特許を取得し、新しい電力調達の手法として企業などの需要を見込むでつ。

UPDATERと京大の技術では、電力の種類ごとに周波数を変えたり、給電元に特殊な電子機器を組み込んで電波を変調させたりして電力を区別するでつ。

送電先にも同様の電子機器を組み込み、狙った設備や契約者だけが受電できるようにして盗電を防ぐでつ。

例えば再生エネ由来の電力のみを送電したり、火力発電所で作られた電力のみを安く販売したりすることができるようになるでつ。

すでに国内特許を取得しており、海外でも特許を出願中。

2021年2月にはすでに短距離での送電で実証試験に成功しており、長距離送電にも応用が可能。

技術の価値の裏づけができたことで、開発資金の調達などがしやすくなるでつ。

無線を使った送電は技術的な課題も多かったが、世界各地で規制緩和も進んでいるでつ。

米国や中国の企業から共同開発の申し出が相次いでおり、今後はこうした企業も合わせて実証試験や国際標準化を進め、5年後の実用化をめざすでつ。

米新型ロケットで人を再び月へ

約50年前の「アポロ計画」以来の人類の月面着陸を目指した米国主導の「アルテミス計画」が進むでつ。

持続的な月面開発だけでなく、初の火星有人探査も視野に入れ、多くの企業が参加する一大プロジェクト。

コストや技術などの課題はあるが、月面再着陸を「最短2025年」とする野心的な目標の達成に注目が集まるでつ。

月探査に使う新型ロケットは「SLS」と呼ぶ。高さは30階建てビルと同程度の約100メートルにもなるでつ。

1960~70年代のアポロ計画で使われた史上最大のロケット「サターン5」(全高約110メートル)に迫る大きさ。

人類を月だけでなく、火星にも送り届ける役割を担うでつ。

月には1回で最大27トンの貨物を輸送できる設計。

米航空宇宙局は「世界で最もパワフルなロケットだ」と力を込めるでつ。

SLSの開発を担う米ボーイングはコストを抑えるためにも過去の米宇宙船のスペースシャトルの知見を使うと話すでつ。

SLSはシャトルと同じエンジンを4基備えるでつ。

機体の両側に搭載する2基のブースターもシャトルとほぼ同じ。

米ケネディ宇宙センター(米フロリダ州)の発射場もシャトルやサターン5と同じ場所を使うでつ。

SLSの先端には人が乗り込む宇宙船「オリオン」を載せるでつ。

開発するのは米ロッキード・マーチンだ。開発にあたっては、拡張現実技術などを使ってコストを低減したでつ。

アルテミス計画はまず第1段階「アルテミス1」を初夏以降に予定。

無人のオリオンを搭載したSLSを打ち上げるでつ。

オリオンは月を無人で周回して地球に戻ってきて太平洋に着水する予定。

順調にいけば24年にも実施する「アルテミス2」では、有人で月を周回して地球に帰還するでつ。

さらに最短25年に実施する「アルテミス3」では有人の月面着陸を目指す計画。

月面着陸に向けた専用の着陸船の開発も進むでつ。

米スタートアップ、スペースXは、着陸船とそれを載せるロケットをそれぞれ開発しているでつ。

さらにNASAは22年3月下旬、スペースXのほかにもう1社、着陸船の開発を担う企業を追加募集すると発表。

複数社の競争でコスト低減を狙うでつ。

企業の力を生かすのは、アルテミス計画では将来に向けて月面開発を継続することを目標にしているでつ。

1960年代に始まったアポロ計画は旧ソ連との冷戦の中、国威発揚の意義が大きく、初の月面着陸そのものが目標となっていたでつ。

69年の初着陸から72年までに12人の宇宙飛行士を月に送り込んだが、それ以降、探査は途絶えたでつ。

アルテミス計画には月面着陸の先があるでつ。

月の周りに新たな宇宙基地「ゲートウエー」を建設するほか、月面も人が住めるように開発する計画。

月には宇宙開発に役立つ資源があるとみられているでつ。

アポロ計画以降の調査や研究から、ロケットの燃料に利用できる水が月にある可能性が明らかになったでつ。

月の砂に含まれる鉱物は、建築物の材料などに使える見込み。

アルテミス計画ではこうした資源を開発、利用して月面に新たな基地を設ける構想。

2030~40年代には、月よりもはるかに遠い火星への初の人類輸送を目指すでつ。

アルテミス計画は、米国が2019年に提唱した有人月面探査計画で、日本も同年に参加を表明。

ギリシャ神話でアポロの双子とされる月の女神の名前を冠し「最初に女性、次に男性」の月面着陸を掲げている。有色人種も対象にすると表明しているでつ。

日本は月周回につくる新基地への機器の提供や物資の補給などで協力するでつ。

日本は21年12月、20年代後半をメドに米国に次ぐ2番目に月面着陸をする国になる目標を表明したでつ。

計画を見据えて人材を募るため、08年度以来となる宇宙飛行士の選抜試験を実施。

こうした長期にわたる宇宙開発を費用を抑えて実現するには、民間の力を活用することが欠かせないでつ。

実現には技術的な課題も多い。新型ロケットのSLSは当初予定から何年も完成が延期しているでつ。

22年3月には発射台に一度その姿を現したものの、打ち上げに向けたリハーサルの延期が複数回続いている状況。

コスト面の見通しも十分にはたっていないでつ。

アルテミス計画の進捗は参加する日本の宇宙開発にも大きく影響するでつ。

計画の内外で月探査への参入を検討する企業もあるでつ。

長期にわたる宇宙開発には民間の力を活用することが欠かせないでつ。

まずは第1段となる無人試験を成功に導けるかが、行方を占う試金石になるでつ。

最新鋭のストーカ式廃棄物焼却炉商用稼働開始したでつ。

廃棄物処理において,安定的な減容化と環境負荷低減は優先事項の一つ。

そこで、幅広い性状の廃棄物を安定的に減容化でき,環境負荷低減に寄与することをコンセプトに,従来のストーカ式廃棄物焼却炉を改良進化させた,新しいストーカ式廃棄物焼却炉を開発。

2021 年1月に,その初号機を中国湖北省孝感市へ納め,商用運転に至ったでつ。

この改良型ストーカ式廃棄物焼却炉の概要と稼働状況を記載するでつ。

図1にごみ焼却施設ストーカ式廃棄物焼却炉の主要処理フローを示すでつ。

可動する火格子は、ごみを撹拌,搬送する役割を持つ格子状の装置。

そりを並べたストーカと呼ばれる燃焼装置上で,ごみクレーンにより投入されたごみを高温焼却する装置がストーカ式廃棄物焼却炉でつ。

従来型ストーカはごみの流れ方向に対して火格子を上り傾斜状に設置したもの(図2)。

火格子を上り傾斜状にするメリットとしては,ごみの撹拌性向上やごみの完全燃焼に必要な滞留時間をコンパクトなエリアで確保できることがあげられるでつ。

これらのメリットを活かしつつ,国内だけでなく,世界中に展開できるように海外の水分が多いごみでも安定的に処理ができ,かつ大規模処理量に対応できるように従来型を改良進化させた改良型ストーカの開発を始めたでつ。

改良型ストーカの概略図を図3に示すでつ。

改良型ストーカはごみの乾燥を促進させる下り傾斜のストーカと従来のメリットを活かした上り傾斜のストーカを組み合わせ,V型の構造となっているでつ。

乾燥段に下り傾斜を採用したことで以下のメリットがあるでつ。

・燃焼段にスムーズにごみを搬送できる。

・ごみの乾燥に必要な火炎からの輻射熱を受けやすい。

燃焼段及び後燃焼段に上り傾斜を採用したことで以下のメリットがあるでつ。

・完全燃焼に必要な滞留時間をコンパクトなエリアで確保できる。

・ごみを火格子で突き上げることで効率的に撹拌できる。

・後燃焼段では火炎からの輻射熱も受けやすくなる。

改良型ストーカは,ストーカ構造と炉形状を最適化することで,乾燥・燃焼・後燃焼すべての工程でストーカ面が火炎中心方向を向くように設計されているため,輻射熱を効率的に受けながら,ごみが焼却されるというのが最大の特徴でつ(図4)。

改良型ストーカは下り傾斜ストーカの追加により,ストーカ全長は従来型比で約 1.5 倍に伸びることになるでつが,図5のようにストーカはボイラ下部空間に配置されているため,ボイラを含めた設置面積で考えれば影響はほとんどないでつ。

それに対し,ストーカ幅を狭くすることができれば,ストーカが一体構造となるボイラの幅も

小さくすることができるでつ。

乾燥を促進する下り傾斜で,ごみを乾燥させることにより重量と体積が小さくなるでつ。

その結果,上り傾斜のストーカで必要とされる搬送負荷を低く抑えられ,従来型ストーカよりもストーカの幅を狭くすることができ,コンパクト化が可能となったでつ。

改良型ストーカでは従来型よりストーカ全長は長くなるが,幅が狭くなるため,火格子面積は従来型比で約 0.8 倍となるでつ。

これにより,ごみ焼却炉建屋の中でも空間の占める割合の大きい,ストーカ・ボイラが収納される炉室を小さくすることができるため,狭隘な敷地に対して,配置計画の自由度の向上が見込めるでつ。

改良型ストーカは要求処理量に柔軟に対応できるように考慮している。具体的にはフィーダ,乾燥段ストーカ,燃焼・後燃焼段ストーカをそれぞれユニット化し,要求処理量に応じて幅方向に並べるユニット数を増減させて対応。

また,ユニット化のメリットとして,据付け時にユニットごとに取付けていくため,

据付けにかかる現地工数を大幅に低減することが可能(図6)。

施設概要を表1,施設所在地を図7に示すでつ。

本施設は,中国湖北省孝感市としては初の一般廃棄物焼却発電プラントとして公称ごみ焼却量 1500t/日(750t/日×2炉)の焼却炉と 35000kWの抽気復水タービンを備え,商用運転を開始後,重要な環境インフラ設備のひとつとして同市の生活基盤を担っているでつ。

本施設周辺には,将来的に汚泥処理施設などの建設も予定しており,本施設を含んだ静脈産業施設としての構想があるでつ。

なお,本プロジェクトにおける所掌範囲は“ストーカ機器供給+ボイラ基本計画”。

試運転時のごみ処理量と焼却灰(湿灰)の熱灼減量を図8に示すでつ。

ストーカ炉の公称焼却量は750t/日であるが120%処理負荷で24時間連続運転可能な焼却炉であることが要求事項としてあったため,900t/日を処理できるストーカ炉を設計。

図8より要求処理能力 900t/日以上の処理時を含め,熱灼減量は約3か月間の平均で1.6%となってて,連続安定運転ができていることがわかでつる。

本プロジェクトにおける熱灼減量の保証値は 5%未満であり,十分に達成できていることが確認できたでつ。

熱灼減量が低いということは,埋立て処分場における土壌汚染や水質汚濁の要因となる腐敗性有機物が少ないことを意味し,環境負荷低減に貢献するでつ。

なお,試運転時のごみの低位発熱量はおおよそ 6~7MJ/kg で推移し,低いときは 5MJ/kg 程度。

日本国内では8~10MJ/kg 程度であるのに対して,水分も多く低位発熱量が低いため,比較的燃やしにくいごみ。

ちなみに、熱灼減量:乾燥状態の焼却灰中に残る未燃分の重量比を表す値。

本プラントでは,隣接する埋立て処分場の掘り起こしごみとの混焼も行われてて,ごみ搬入量の3割以上が掘り起こしごみ。

掘り起こしごみは発酵が進んでおり,含水率も高く,泥状,かつ,低位発熱量も低い。

掘り起こしごみ(図9,図 10)と混焼した場合でも図8に示した通り,熱灼減量は低く,幅広いごみ質にも対応できることが確認できたでつ。

燃焼の安定性を判断する指標として,排ガス中の一酸化炭素濃度(以下,CO 濃度)。

平均で 900t/日以上のごみを処理していた5日間の CO 濃度を表2に示すでつ。

本プロジェクトにおけるCO 濃度の保証値は1日平均で 50mg/m3N(=43ppm)であるでつが,実際の運転では1日の平均値で1~3ppm であり,100ppm を超える CO 濃度のピークもなく,燃焼が安定していることが確認できたでつ。

日本に比べ,ごみの分別が十分でない国では,自転車や大型トラックのタイヤ等の大型不燃物が家庭ごみと一緒に搬入されるでつ。

様々な国への改良型ストーカの適用を考えると,このようなごみでも焼却炉運転に支障なく排出され,安定してごみ焼却処理が継続されることが重要。

試運転中にごみピットに設置されたステンレス鋼材製の排水スクリーン(幅 1.2m×奥行き 1.2m×高さ 0.3m:図 11)が外れ,誤って他のごみと一緒に焼却炉内に投入される事象が発生。

排水スクリーンは上り傾斜の燃焼段・後燃焼段でも搬送不可になることなく,排出されることが確認できたでつ。

試運転中に少なくとも2枚の排水スクリーンが焼却炉内に投入されたでつが,2枚とも搬送不可になることなく,排出され,焼却炉の運転が継続できることを確認できたでつ。

2021 年1月の商用運転開始後,お客様の焼却炉運転計画に沿った運転がされてきたでつ。

過去1年間の運転日数実績を表3に示すでつ。

この期間での停炉は,ごみ搬入量に応じた操炉調整が理由。

装置の安定性は十分であることが確認できたでつ。

年間稼働の中で 125 日の連続運転も実施してて,日本で一般的に要求される 90 日以上の連続運転も十分に満足したでつ。

今回,低低位発熱量のごみや大型不燃物の多い海外のごみに対して安定して完全燃焼が可能であることが確認できたたでつ。

今後は海外での拡販を加速させるとともに,ストーカのコンパクト化による配置自由度の高さを活かして国内向けプラントにも展開していくでつ。

国内では排ガス再循環設備を用いた低空気比燃焼による高効率廃棄物発電が主流となっているでつがEGR と組み合わせた低空気比・低 NOx 燃焼が可能であることは数値流体力学解析で確認済みであり,実機への展開はスムーズに対応できるでつ。

また,試運転時に現地のパソコンと当社の本社にあるパソコンを仮想プライベートネットワークで接続し,焼却炉運転状況の遠隔監視,運転データを取得できたでつ。

開発した AI遠隔監視・運転支援システムとの関連付けた展開できるでつ。

ノーベル技術で省エネEV ロス削減、超電導モーター

電気自動車が1回の充電で走る距離はここ10年で4倍に延びたでつ。

電池が大きくなり、「航続距離が短い」弱点は解決済みに見えるでつ。

だけど、一段と性能が上がるこれからは、つながる車、自動運転、シェアリング、電動化のCASEでさらに消費電力が増えるでつ。

仮に電池の進歩が滞ったとしても、洗練と革新を続けるモーターや電線などが黒子役となってEVの進化を支えるでつ。

EVで時速100km/h。

試作したEVは、電流の制御をつかさどるインバーターを窒化ガリウムで作ったでつ。

ノーベル賞の栄誉に輝いた青色発光ダイオードの研究で培った次世代材料。

インバーターは電池から取り出した直流電流をモーターなどが使う交流電流に変換し、電圧も整える。窒化ガリウムは高い電圧をかけても半導体の性質を保つでつ。

素子の厚さを薄くでき、既存のシリコン材料に比べて電気抵抗が10分の1になる。計算上は、変換で失う電力の63%を減らせるでつ。

仮にEVが載せる全てのインバーターを窒化ガリウムに置き換えれば、航続距離を15%延ばせるでつ。

将来は電気抵抗を100分の1にできる可能性もある。大型の素子を安く作る技術を開発し、20年代後半以降に実用化するでつ。

ノーベル賞学者が本腰を入れるのは、脱炭素への取り組みが待ったなしとなり、蓄電池の進化だけに頼っていられないから海外では、消費電力の増加は市街地の航続距離が10~15%減る程度にとどまるとの分析があるが、いずれにしても消費電力は増える。。

世界初の量産型EV「アイ・ミーブ」は、1回の充電で走る航続距離は160キロメートル。

現在は高級車のテスラモデルSで600キロメートルを超えるでつ。

だけど、経済産業省が2月に示した報告書は、商用利用に耐える600キロ以上の航続距離を得るには70%以上の省エネ化が必要。

近い将来に登場するEVは自動運転を担う人工知能用の半導体がモーターの半分に迫る3キロワットを消費するほか、周囲の安全を確かめるカメラやレーダーも電力を使うでつ。

海外では、消費電力の増加は市街地の航続距離が10~15%減る程度にとどまるとの分析があるでつが、いずれにしても消費電力は増えるでつ。

EVは電池の進歩が注目を集めがちでつが、システムの工夫で性能を高める挑戦も始まっているでつ。

19世紀に生まれたモーターも変身を遂げるでつ。

電磁石と永久磁石を組み合わせて回転力を得る原理に、電気抵抗をゼロにする超電導技術を持ち込むでつ。

回転力にならずに無駄な熱になる電力を減らせるでつ。

高速で走るリニアモーターカーのしくみ。

ビスマスや銅などの酸化物を使って出力が50キロワットのモーターを試作。

ヘリウムなどで超電導磁石を冷やす冷凍機の消費電力を考えても、ある条件では理論的に航続距離が5%程度延びるでつ。

出力を150キロワットに改良すれば中型車に、さらに大型化すればバスやトラックに使えるEVの血管や神経になるネットワーク「ワイヤハーネス」も様変わりするでつ。

銅の電線の6割をアルミニウムへ置き換え、1台あたり42%軽くするでつ。

09年にアルミの車載電線を発売し、15年には振動が激しいエンジンの周囲で使えるタイプを売り出したでつ。

アルミに複数の金属を混ぜて強度を高めたEVで扱う電圧はガソリン車の10倍以上の400~800ボルトになるでつ。

電流も増えて電線が太くなるので、銅線のままでは重くなりすぎるでつ。

アルミで重さを抑えれば、結果として航続距離が延びるでつ。

減速時の力を発電に生かす回生ブレーキもブレーキを踏む強さやタイミング、時間の長さで回収できる電力は変わるでつ。

最適な使い方を促す技術が現れれば、電力確保の味方になるでつ。

回生ブレーキは1990年代にハイブリッド車向けに登場。

現在は市街地で頻繁に減速する場合、うまく使えば走行距離を2~3割延ばせるでつ。

油圧ブレーキに頼らずに単独で使える最低速度が時速約10キロメートルから同3~5キロメートルに下がり、発電に使う回転数も1分間に約6千回から1万7千回に高まったでつ。

EVの性能向上に伴う電池の革新と消費電力の増加は「イタチごっこ」や「綱引き」に見えるでつ。

電池とともに働くパートナーも電池と切磋琢磨を繰り広げているでつ。

互いが競い合い、EVの進化は止まらないでつ。

バイオマスファクトリー

バイオマスと廃棄物の混焼施設のバイオマスファクトリーの建設が活発化してきたでつ。

バイオマスファクトリーは、地域から発生する廃木材や食品残さ等のバイオマス資源とさまざまな廃棄物を混焼するサーマルリサイクル施設。

発生した熱エネルギーは固定価格買取制度を利用して売電するとともに、温熱利用等による地域還元も検討。

廃棄物処理施設を核とした地域循環共生圏を構築するでつ。

また、メタン発酵(バイオガス発電)施設および堆肥化施設の開発もあって、バイオマス発電事業は大きく拡大されるでつ。

バイオマスには多くの種類があるでつ。

木質系、農業系、食品残渣系、生活系、海外でつくられているバイオマスなどに分類できるでつ。

木質系としては、製材所からでる廃材、建物を壊したときに出る建築廃材、山の管理で発生する間伐材などがあるでつ。

農業系としては、お米の生産で発生する、“もみがら”や“わら”などがあるでつ。

食品残渣系としては、ジュース、コーヒー、お茶などを作るときに出る絞り粕、食品加工工場から出る汚泥や廃棄物などがあるでつ。

生活系としては、生ゴミ、廃プラ、下水汚泥などがあるでつ。

海外のバイオマスとしては、パーム椰子油やジャトロファ油の搾油滓などが代表。

バイオマスにはカーボンニュートラルという考え方があるでつ。

これは、バイオマスを燃やすとCO2が出るでつが、木が生長するときにCO2を吸収するので、大気中のCO2は増えず、排出はゼロという考え方のこと。

また、バイオマスは植林することで増やすこともできるから再生可能な大事なエネルギーと言るでつ。

以前は、生ゴミなどを燃やして処理するだけでしたが、最近では燃やす時の熱を利用して電気を作っているでつ。

資源の乏しい日本にとってとても大事なことと言えるでつ。

カーボンニュートラルなバイオマスの利用にあたって、化石燃料と異なり、「そのままでは利用しにくい」、「どんなバイオマスを使ったらいいのか」、といった、いくつかの課題があるでつ。

そのままでは燃料として利用しにくいのは、水分が多くて燃えにくい、かさばるので運びにくい、カロリーが低くて取り出せるエネルギーが少ない、広く薄く分布しているので、大量に集めるのが大変。

どんなバイオマスを使ったらいいのかというと

バイオマスをエネルギーとして利用するには、大事な使い途の順番があるでつ。

バイオマスは、食料品や生活用品にも広く使われてるでつので、これらと競合しないよう注意が必要。

大型の石炭火力発電所では、約40%と高い効率で電気が作られているでつ。

この火力発電所の燃料にバイオマスを混ぜてやれば、高い効率を維持したまま電気を作ることができるでつ。

そこで、石炭にバイオマスを混ぜて利用する混焼発電が進められているでつ。

ただし、発電所では電気を安定に作って安定に供給することが本来の大事な使命なので、バイオマスを混ぜても悪い影響がでないか事前に確認する必要があるでつ。

様々な評価装置を使って、貯蔵時の安全性、粉砕性、燃焼性、環境影響等の事前評価を行っているでつ。

バイオマスは広く薄く分布しているので、大量のバイオマスを集めるのが困難。

だけど、中小規模のプラントでは、熱損失が大きく一般的に低効率を余儀なくされるでつ。

そこで、中小規模も高効率なバイオマス発電システムの開発を行っているでつ。

また、様々なバイオマスを一緒に利用できれば規模も大きくでき、処理にも便利。

バイオマスを炭化により均質な燃料に変換し、これをガス化して、高効率なガスエンジンや高温形の燃料電池で発電するシステムを考案し、開発を行っているでつ。

このシステムは、発電で余った熱を再利用するので、とても高効率。

バイオエネルギー利用のあるべき姿は、地域のバイオエネルギー資源を廃棄物や副産物から優先的に燃料として利用し、熱利用もしくは熱電併給を基本とするもの。

燃料の集荷距離や熱利用範囲を考慮すれば、必然的に中小規模で分散型の配置。

だけど、現状の日本のFiT制度は、このような利用のインセンティブとなっておらず、むしろ多くの問題を抱えているでつ。

まず第一に、資源の有限性が考慮されていないため、買取対象規模の上限がなく、また認定容量の管理も行われていないでつ。

そのため、主に輸入材を用いる一般木質の認定量が急増し、燃料不足の懸念があるでつ。

また、大量の燃料を消費するにも関わらず、持続性を確保するための基準がない。その問題が端的に現れているのは、パーム油の問題であり、森林破壊や二酸化炭素排出量増加が懸念されているでつ。

そしてもう一つの大きな課題として、新設の石炭火力発電へのバイオマス混焼をFiTの支援対象としていること。

世界的には石炭ビジネスからの撤退が本格化しつつある中、日本では40件以上の新設計画があるでつ 。

これらの計画はCO2排出量の大幅増加に繋がることから、気候変動対策の観点から厳しい批判を受けているでつ。

そして、その批判の緩和を狙うかのように、バイオマスの混焼を計画しているものが多くあり、制度上はFiTの支援対象となっているでつ。

新設計画の中では、20件近くがバイオマス混焼を検討。

特に、国の環境アセスメント第2種事業の対象外となる11.25万kW未満の小型案件で、省エネ法の発電効率基準への対応のため、30%程度の比率でのバイオマス混焼が多数計画されているでつ。

さらに、環境アセスメント第1種事業の対象となるより大型の案件では、環境大臣意見によりバイオマス混焼が求められているでつ。

日本のFiT制度では、バイオマス混焼のうち既存設備の混焼への改造は支援対象外としているでつが、新設の場合、バイオマス燃料による発電量はFiTの買取対象となるでつ。

問題なのは、現状では混焼率の基準が全く設定されていないため、十分なCO2削減にならないこと。

バイオマスを混焼すれば、その発電所のCO2排出係数が減少することは確かでつが、新規計画でよく見られる30%程度の比率では、従来型のガス火力発電所の排出係数と比べても相当高い水準となるでつ 。

また現状のFiT制度の助成水準が、混焼に必要なコストに比べて高いことも問題。

新設計画は全て「一般木質」区分での認定を受けてて、24円/kWhの買取価格が適用される でつ 。

混焼による発電コストは、およそ10数円/kWhと言われており、現在のFiT制度は明らかに過剰な支援になっているでつ。

世界はより高い混焼率の実現、100%転換へは、石炭火力へのバイオマスの混焼は、2000年代から欧州を中心に、北米やオーストラリア、アジアなどでも広く行われてきたでつ。

日本でも3%程度の混焼率で、FiT制度導入前から旧電力会社が全国12ヶ所で実施していたものがあったでつが、世界的には混焼率は上昇し、20%を超えるものも増えてきたでつ 。

さらに近年では、世界的に気候変動対策の強化が必要になり、石炭火力発電の抑制が進む中で、混焼率が高まり、最終的には100%バイオマスに転換することも行われているでつ。

たとえば、イギリスにおける最大の石炭火力発電所だったDraxは、2003年から混焼の取組を開始し、最終的には100%のバイオマス転換に成功しているでつ。

カナダでは、2014年にオンタリオ州のAkitokan発電所も、100%バイオマスに転換。

また、2017年2月、デンマークのDONG Energy社は2023年までに、保有する火力発電所での石炭使用を

ゼロにし、バイオマスへの転換を表明しているでつ。

欧州諸国におけるバイオマス混焼政策のあり方は、バイオマス混焼は、石炭を代替し、その使用量を直接的に削減できるという特徴を持っているでつ。

燃料の持続的な調達可能性などを考慮して、政策的支援は慎重に設計する必要があるでつ。

特に、近年は、自然エネルギーの導入拡大により、火力発電所の稼働率が低下し、経営の維持は困難になることが予想されているでつ。

そのため欧州諸国においても、混焼に対して、政策的な支援に積極的ではない国もあり、

具体的には、ドイツでは2万kW以上のバイオマス発電及び混焼はFiT対象外としているでつ 。

他方、石炭からのバイオマスへの転換に対して、一定の条件下で政策的支援を行ってきた国としてイギリス、オランダなどがあるでつ。

これらの国では、支援の前提として、第一に、石炭火力からの撤退の政策的な方針を明らかにしているでつ。

第二に、使用する多量の燃料の影響を鑑み、生態系の持続性とCO2削減効果を担保するための持続可能性基準が策定され、その遵守が義務付けられているでつ 。

第三に、国として支援する総量が管理されているでつ。

具体的には、入札制度が採用され、支援量の管理とコスト低減の両立を目指しているでつ。

なお、両国において、バイオマスによる熱電併給は、混焼とは別枠で支援されているでつ。

アンモニア製造コスト半減させる新製法なり~

脱炭素燃料として注目されるアンモニアで、企業による新たな製造技術の開発が広がっているでつ。

低圧でつくる技術を開発。

2024年までに製造コストを半分程度に抑えた技術を実証するでつ。

アンモニアは現在も100年ほど前に確立した製法が主流でつが、よりクリーンで安価につくる技術への転換が進んできたでつ。

米コロラド州の州都、デンバーの一角に次世代のアンモニア製造技術の開発の研究所があるでつ。

従来と比べ必要な圧力が約10分の1で済む製造技術を開発、現在は1日100キログラムの生産能力を持ち、

今後はさらなる大型化を目指すでつ。

水素と窒素から成るアンモニアは、現在は肥料などに利用されているでつ。

ただ、燃焼時に二酸化炭素を出さないため、世界的な脱炭素化を背景にクリーンな燃料としての活用に期待が高まっているでつ。

アンモニアを燃料にした発電は既存の火力発電の設備を流用しやすい利点もあるでつ。

現在のアンモニア製造は、20世紀初頭に開発された「ハーバー・ボッシュ法」が主流。

化石燃料からつくった水素ガスと空気中の窒素を合成してつくるでつ。

ただ、途中段階で水素をつくる際にCO2を多く出すほか、水素と窒素の合成時にセ氏400~600度、100~300気圧の条件が必要で、多くのエネルギーを消費。

アンモニアの製造過程におけるCO2排出量は世界全体の3%を占めるでつ。

製造過程の脱炭素化には現状、水素をつくる際に出るCO2を地下に貯留する「ブルーアンモニア」や、太陽光など再生可能エネルギーでつくる水素を使う「グリーンアンモニア」に期待がかかるでつ。

これらに加え、高温高圧の状態にする工程の改善が求められるでつ。

触媒に貴金属のルテニウムなどを使い、必要な圧力を10~30気圧ほどに下げることに成功。

HB法で使う鉄触媒と比べ低圧でも反応させやすいでつ。

製造設備は複数部品を組み合わせる「モジュール化」でき、風力発電所などの近くに置いて再生エネ電力を有効活用しアンモニアを効率良くつくれるでつ。

再生エネ由来の電力は気象で発電量が変動するため、再生エネ電力を使う場合、アンモニア製造も不安定になりやすいでつ。

アンモニアをつくるのに必要な窒素と水素を設備で循環させる仕組みを採用し、電力が減ってもアンモニア製造に支障が出ないようにしたでつ。

この手法でアンモニアの製造過程のCO2排出量をゼロにできるでつ。

アンモニアが米国の電力会社にとってゲームチェンジの燃料となるでつ。

米国の市場価格を下回る価格でアンモニアを製造できるでつ。

25年にも発電や船舶の燃料など向けに商用規模で出荷を始めるでつ。

日本の大手も製法開発に取り組むでつ。

水と空気から直接アンモニアを合成する大規模な製造手法を24年をメドに開発。

水素をつくる工程がなくなるほか、モリブデンなどを含む触媒を使うことでセ氏20度、

1気圧で製造できる。製造時のコストやCO2排出量を既存技術と比べて半減させるでつ。

安価な再生エネ電力を使えば、輸送費などを含むアンモニア発電のコストを、1キロワット時あたり20円以下とガス火力発電以下に抑えられるでつ。

研究グループが開発した水と空気から常温常圧でアンモニアを合成する手法を改良し、新たな製造手法を確立。

再生エネ由来の電力を使い、触媒などを入れた水を電気分解したところに、空気を吹き込むとアンモニアができる仕組み。

新エネルギー・産業技術総合開発機構の「グリーンイノベーション基金事業」で、アンモニア製造の新手法開発と

しても採択。

水素の製造過程を省いた製法が確立できれば、CO2排出の少ないアンモニア発電の実用化に近づくでつ。

課題は製造時に使うヨウ化サマリウムの代替。

レアアースであるサマリウムは高価なため、入手しやすい別の素材に置き換えることを目指すでつ。

独自の触媒でHB法より低温低圧でアンモニアを合成する手法を開発。

製造プラントを従来より小型化でき、風力発電所の近くなど設置場所を確保しやすくなるでつ。

24年にも商業運転を始める計画。

日本の大手電力会社が持つ全ての石炭火力発電所で燃料を全量アンモニアに切り替えた場合、CO2の年間排出量を約2億トン減らせるでつ。

国内総排出量の約2割を削減できる計算。

碧南火力発電所でアンモニアを混ぜて発電する試験を開始。

政府はエネルギー基本計画で50年までに水素とアンモニアを電力の主な供給力などにする方針。

船舶燃料としての利用にも期待がかかる。電力分野と異なり、これまでは燃料の置き換えが難しかったでつ。

CO2を出さないアンモニアの製造技術が普及すれば、船舶燃料でも脱炭素化に向けた選択肢が広がるでつ。

資源エネルギー庁によると、日本国内のアンモニア需要は発電向けなどに拡大することから、現在の年108万トンから30年には同300万トンに伸びるでつ。

50年には同3000万トンまで拡大する見込み。

膨らむ需要に対し供給が追いつかなくなる懸念があるでつ。

アンモニアは貿易量が少ない。経済産業省の資料によると、世界の原料用アンモニアの生産量は19年時点で約2億トンで、うち大部分が生産地で消費され、貿易量はわずか約1割。

将来の需要拡大に応えるには今後、新たなサプライチェーンを確立することが必要。

並行して、安価でクリーンなアンモニアを大量製造できる技術が普及しなければ、脱炭素社会を見据えた利用につながらないでつ。

アンモニアを発電燃料として利用することには慎重な意見もあるでつ。

コストが高いため、自然エネルギーが普及している欧州ではアンモニア発電の研究は進んでいないでつ。

日本も風力発電や水素などの開発に資金を投じるべきと指摘もあるでつが場違いな意見。

欧州と日本の風土とか考慮すると安定性のない自然エネルギーより、エネルギーの多様化は必須で、アンモニアの開発が必須な項目。

だから、日本ではアンモニア発電への期待は大きいでつ。

島国の日本は欧州と違って他国との電力融通などが難しく、再生エネが普及すると電力需給が崩れて停電リスクが高まる懸念があるでつ。

発電量が安定するアンモニア発電が普及すれば、CO2排出量の抑制と安定電源の確保が両立できるでつ。

太陽光や風力の適地が少ない事情もあるでつ。

政府が掲げる50年の温暖化ガス排出量実質ゼロ目標の達成に向け、アンモニアの製造技術の開発や普及が

引き続き必要になるでつ。

国際宇宙ステーション、30年まで運用

米航空宇宙局は、バイデン政権が国際宇宙ステーションを2030年まで運用することを約束したと発表。

これまでは24年までの運用で国際合意していたでつが、延長の流れが明確になったでつ。

米国は日本や欧州、ロシアなどと協力し、引き続き地球周回軌道上での実験や研究に取り組むでつ。

20年代後半にはブルーオリジンなど民間企業が別のステーションを建設する予定。

実験室や旅行先としての役割は徐々に民間に引き継ぐ方針。

一方、政府は月を周回し、月や火星探査の拠点となる新たな基地「ゲートウエー」の建設に注力するでつ。

日本も協力するでつ。

上空400キロを飛ぶ国際宇宙ステーションは1998年に建設が始まり、2011年に完成。

地球周回軌道上では中国もステーションを建設しているでつ。

建築消防

最近、消防関係に絡んでないので、購入したでつ。

水環境工学

水道をめぐって官民がいろいろとやってるでつ。

そいと水道関係の業務をするので、現状把握もあるでつ。

まずは、本をよく読まないとってとこでつ。

現場監督配置緩和

国土交通省は建設業界の人手不足解消に向け、建設現場を監督する監理技術者の配置基準などを緩和する検討に入ったでつ。

2022年中にも実施。

専用カメラで遠隔地から管理する仕組みの活用など、デジタル化を促して技術者が同時に監督できる現場数を増やすでつ。

現場管理の省力化により、建設コスト上昇の抑制にもつながると期待されるでつ。

建設業法は、請負金額3500万円以上の工事の場合、現場監督として元請け会社は「監理技術者」、下請け会社は「主任技術者」を現場ごとにそれぞれ専任で置く必要があると政令で定めているでつ。

1級建築士などの資格を持ち、一般的に5年程度の現場経験が必要な監理技術者は、専門の試験に合格した補佐を置くことを条件に、監督する現場を2か所まで兼務できるでつ。

国交省は規制緩和策として、政令を改正するなどして基準となる請負金額の引き上げや、監理技術者が兼務できる現場数を増やすことを中心に検討しているでつ。

同時に、デジタル技術を活用して遠隔地から施工管理や安全確保ができるようにするでつ。

現場から離れた場所にいる技術者が、作業員のヘルメットに装着したカメラの映像を通じて工事の進捗を同時に把握できる仕組みなどを想定するでつ。

主任技術者などの資格取得に必要な実務経験年数を短縮することも検討するでつ。

DBOが主流だなぁ~

最近のごみ処理市場は、DBOが主流だなぁ~

人手不足もあるでつが民間に全てを委託する方がベストとの判断でつなぁ~

DBO方式は、PFIに類似した事業方式の一つ。

公共が資金調達を負担し、設計・建設、運営を民間に委託する方式のこと。

民間の提供するサービスに応じて公共が料金を支払うでつ。

民間が資金調達を行うのに比べ、資金調達コストが低いため、コスト縮減率≒VFMで有利になりやすいことが特徴。

一方、公共が資金調達を行うため、設計・施工、運営段階における金融機関によるモニタリング機能が働きづらい)点がPFIと異なるでつ。

そこで他の方式についても解説すると…

PPPは、官民が連携して公共サービスの提供を行うスキーム。

PFIは、PPPの代表的な手法の一つで、PFI以外にDBO、指定管理者制度、コンセッション、さらに包括的民間委託、自治体業務のアウトソーシング等も含まれるでつ。

PFIは、公共施設等の設計、建設、維持管理及び運営に、民間の資金とノウハウを活用し、公共サービスの提供を民間主導で行い、効率的かつ効果的な公共サービスの提供を図るという考え方。

PFIの事業方式として、BTO、BOT、BOOがあるでつ。

・BTO(Build Transfer Operate )

民間が施設整備後に公共が引き続き所有する方式

・BOT(Build Operate Transfer)

民間が施設を所有し、契約期間終了後に所有権を公共に譲渡する方式

・BOO((Build Operate Own)

民間が施設の整備、管理を行い、契約終了後に民間が施設を保有し続けるか、撤去する方式

コンセッションつまり公設民営化は、資産は公共が保有し民間と事業契約を締結することで民間が経営権を獲得する方法。

民間は国または都道府県から認可を受けた上で施設の運営権を取得し、利用者から直接料金を徴収し事業を運営することになるでつ。

指定管理制度は、地方自治法の一部改正が2003年9月2日施行されたことにより、公の施設の管理者について、「地方公共団体が出資している法人、公共団体、公共的団体」と いった条件が撤廃され、地方公共団体の指定する者(指定管理者)が管理を代行する制度でつ。

発注形態がいろいろと変化することもあるけど、どこと組むかもメーカやゼネコンの戦略にもなってくるでつ。

こういうのもやってたでつなぁ~

特装車だけでなく、鉄道車両も作ってたでつなぁ~

ガス化溶融炉はどうなるのかなぁ~

ダイオキシンバブルから20年が経過。

その時にダイオキシン抑制の切り札とも言われたガス化溶融炉。

狭い市場に30社がひしめき合う競争があったでつ。

ダイオキシンバブル時代は、受注数でストーカ炉を上回ってたでつが、弾けると再逆転されたでつ。

その後は、ガス化溶融炉よりストーカ炉がまた主流となってる状況。

焼却施設の更新時期は長寿命化計画もあるけど、20~30年。

ボチボチガス化溶融炉も更新時期に差し掛かってるでつが、果たしてそのまま更新かストーカ炉に戻すのかという判断が攻められるでつ。

だけど、サーモセレクト方式のようにもう新規受注のない方式やメーカが撤退してることもあるから、おおよそはストーカ炉へとなりそうでつ。

唯一はシャフト炉はそのまま更新という感じになるかなぁ~

ガス化溶融炉は、家庭から出るごみから廃プラスチックや汚染土壌まで幅広い廃棄物を前処理なしに一つの炉で,廃棄物中の不燃分を溶融スラグ・メタル化して利材化すると同時に,可燃分をガス燃料化できる資源循環型の炉。

しかも無害化,減容化,高エネルギー回収の三つの課題を同時に達成できる特長を持ってるでつ。

ストーカ炉では、焼却灰が出るので、これを溶融してスラグ化して資源化する必要があるけど、ガス化溶融炉は炉体だけで可能。

こりからのごみ焼却炉の機種選定で一番大事なことは、メーカーが言おうとしない、その機種 の問題点を把握することである。

ごみの燃料をつくる RDF は、エネルギー回収的にかえってマイナスであるとの東京 都の調査結果が出ている。

台所ごみのコンポスト化は、需要に季節変動があり、10万以上の都市の処理の主 体とすることには問題がある。

われわれの身の回りの工業製品、机、建物などすべての物は、リサイクルしてもい つか必ず最後には劣化して廃棄しなければならない。

リサイクルしても必ず最後に はゴミになって出てくるから、ごみ処理施設は不要だという考えは間違っている。

現在ヨーロッパでは、国を挙げてごみを焼却処理しようとしている。

日本はごみ全 量を焼却処理できる体制が出来ており、日本は世界一の環境先進国である。

直接焼却炉には火格子炉と流動床炉がある。

火格子(ストーカ)炉は、 焼却炉の主流になっている。

このような焼却炉に灰溶融装置を付けなければ補助金 がもらえない時期があった。

灰溶融には20年ぐらいの歴史があるが、お金がかか り未だに安定化稼動も非常に難しい。

現在は、直接焼却炉だけでも交付金がもらえるようになった。

シャフト式ガス化溶融炉は、ガス化溶融炉の中で一番実績の多い炉で20年以上の歴史がある。

どんなごみでも投入すれば溶けて出てくるメリットがあるが、多量の コークス、石灰石、電力を使用し、炭酸ガスを他の方式に比べて30%程多く排出 する。

キルン式ガス化溶融炉は、大ぶりで全体のシステムが複雑なため、価格競争の面で 少し不利で、耐震性の面で少し不安がある。

流動床式ガス化溶融炉は、初期のものは問題が多かったが、やっと今成熟しつつある。

ガス化溶融炉の技術でこのタイプが一番良いという調査結果もある。

ガス化改質溶融炉は、ごみからダイオキシンを含まない可燃性ガスが取れる他、ス ラグ、塩、硫黄などの工業原料にすべて変換できることから、一時注目を浴びたが、燃料や電気を多量に使用しエネルギーの回収率も悪く、最近は受注がない。

種々のごみ焼却炉があるが、全国都市清掃会議で作成した「ごみ処理方式選定の評 価体系」をいろいろなところで使用してもらっている。

造ろうとしている施設のコ ンセプトや、何を重視するかなどによって点数を付ける、重み付け評価方式で選定 することが多い。

ストーカ炉は50年以上の歴史があって一番成熟した安定した技術であるが、一時 ダイオキシンの合成プラントだとか、資源化率や発電効率が低いなどと非難をうけ、 熱回収設備や公害防止設備を装備するようになり、より高額な建設費や維持管理費 がかかるようになった。

それを何とか解決しようと開発されたのがガス化溶融炉だ。

ガス化溶融炉は、ようやく連続運転も可能となり、施設規模が大きい場合は、ごみ の持っているカロリーだけで灰が溶けていくメリットがある。

150t/日(75 t/日×2炉)の規模だとメリットを受ける境界の規模だ。

近年、空気量を絞ったりし燃焼を工夫することにより、燃やす温度を高め、発電量 をアップし、ダイオキシンを抑制し、資源化を高め、灰を安定化するというような ストーカ炉をより改良した次世代型ストーカ炉というものが出てきている。

それを 採用する自治体も増えている。こちらの計画の約150t/日の焼却炉は、建設費や維持費を考慮すると、成熟し 安定して稼動している方式、例えばストーカ炉であれば2炉にした方が良い。

この 規模だとボイラーを付けても採算が合う。

ごみ焼却施設は排出物について公害規制をうけているが、規制値に対し充分過ぎる ぐらいの濃度まで低くすることが今の技術では可能だ。

煙突から排出されるダイオキシンは、処理技術が向上しているうえ拡散されるので、 身体への影響はない。

それよりもタバコを飲んでいる人が回りに与える影響の方が はるかに大きい。

ということになるけど、現在だと広域化されてることからさらに狭い市場になっていることとメーカの影響が少ないこともありそうでつ。

ただ再資源化ということを考えるとガス化改質炉というのもありだと思うでつ。

バイオガス併設型という新しい処理も出てきてるし、ある意味ガス化してそりを発電に使うとかそういう資源型を考慮するのもありだけど、ガス化は高コスト、製造管理も大変なところがありからそのへんを改善しないとガス化は難しいし、技術が確定してないなか見切り発車したのも主流になれなかった原因でもあるでつ。

ようするに先手必勝で行って問題を後回しにしたことが、そもそもの原因。

その間にストーカ炉の改善に力を入れたから再逆転を許してしまったでつ。

ガス化溶融炉がRDF同様、日本市場から無くなる可能性も高いけど、RDF同様捨て去るには勿体ない技術。

令和の時代にこそ活かせる技術であり、ストーカ炉が改善して主流になったし、改善の余地はたくさんあるでつ。

ガス化溶融炉技術の延命に期待したいでつ。

第二世代型焼却炉適合に向けた共同研究に参入。

日立造船さんが、下水汚泥の焼却事業に新規参入したでつ。

第1弾として、東京都下水道局と共同で、2019年度より取り組んでいる

「第二世代型焼却炉適合に向けた共同研究(ストーカ炉の下水汚泥燃焼適合技術)」において、

2020年9月から実証試験を実施し、2021年度の技術認証を目指すでつ。

焼却炉最大手の日立造船さんが新規参入は意外だなぁ~

下水汚泥の焼却は、850℃以下の低温燃焼した場合に一酸化二窒素が発生するでつ。

だけど地球温暖化係数が二酸化炭素と比較して298倍と高いため、N2Oの低減が求められているほか、安定した汚泥燃焼によるCO2削減も求められているでつ。

日立造船さんが得意とするごみ焼却のストーカ炉技術を下水汚泥焼却炉に導入することで、高温で安定した燃焼により世界的な課題となっている温室効果ガスの削減効果が期待できるでつ。

第二世代型焼却炉適合に向けた共同研究について、ストーカ炉により下水汚泥を850℃以上で高温燃焼する技術を実用化することで、温室効果ガスであるN2Oの削減および省エネ・創エネモデルの実現を目指しており、2019年度より東京都下水道局との共同研究「第二世代型焼却炉適合に向けた共同研究(ストーカ炉の下水汚泥燃焼適合技術)」を実施。

東京都下水道局 砂町水再生センター内にある下水道技術研究開発センターで10t-脱水汚泥/日規模の施設を設置。

共同研究では、東京都区部および流域の汚泥を使用した燃焼試験を行うことで、燃焼温度は850℃以上、従来の焼却炉よりN2Oは50%以上、CO2は20%以上の削減を図り、安定した燃焼運転が可能であることを検証。

清掃工場で多くの技術と実績を培ったストーカ式焼却炉により、下水汚泥の安定した処理の実現するでつ。

ごみ焼却では、JFEさんが汚泥焼却でも高い実績があったでつ。

日本のごみ処理市場も縮小傾向にあるから下水汚泥焼却への参入も多くなりそうでつ。

資源の有効活用として早く実現してほしいでつ。

欧米と日本では、扱い違う次世代技術「核融合」

米グーグルのほか、米アマゾン・ドット・コム創業者のジェフ・ベゾス氏、米マイクロソフト創業者のビル・ゲイツ氏が出資するのが、次世代原発の1つの形態である核融合炉開発。

従来型の原発に比べて安全性は非常に高く、廃棄物も出ないでつが、日本ではこの技術を手掛けるベンチャー企業の境遇は厳しいでつ。

欧米と違って投資家の動きが鈍いから原因。

ドーナツ形の真空容器の中に、セ氏1億度を超える超高温の重水素と放射性物質であるトリチウムを閉じ込め、原子をくっつけることでエネルギーを生み出すでつ。

ここで起きているのは地球と1.5億kmも離れた太陽の内部で起こっているのと同じ反応。

酸素がない宇宙空間で生じている反応であり、もちろん二酸化炭素を排出しないでつ。

そんな太陽と同じ反応を地上で再現するのが核融合炉。

グーグルのほか、アマゾン・ドット・コム創業者のジェフ・ベゾス氏、マイクロソフト創業者のビル・ゲイツ氏が出資するのが、次世代原発の1つの形態でもある核融合炉開発。

核融合炉は日本では「次世代原発」として語られることが多いでつが、電力供給が止まれば反応が止まるため、従来の原子力発電に比べれば安全性は非常に高く、廃棄物も出ないでつ。

この分野の研究は、日米中韓、欧州連合、インド、ロシアの7国・地域が共同で進める国際熱核融合実験炉が約20年前に着手。

だけど、国家間の調整が進まないことからプロジェクトの進捗が遅れているでつ。

こうした現状を横目に、盛んになっているのが民間企業の動き。

ここ数年で欧米中心に40~50社の関連企業が生まれているでつ。

核融合発電に必要な機器を作ってくれないかと欧米の核融合炉関連企業からそうした引き合いがくるのが、2019年10月に設立した京都大学発のベンチャー、京都フュージョニアリング。

核融合炉は、プラズマの中で核融合反応を起こす過程と、そこで発生する熱を取り出す過程から成るでつ。

京都フュージョニアリングは後者で利用する機器に不可欠な独自技術を持ち、京大エネルギー理工学研究所の研究成果がベースになっている。でつ

グーグルが出資する米TAEテクノロジーズやゲイツ氏が投資する米コモンウェルス・フュージョン・システムズは数億ドルレベルの資金を投資家から調達しているでつ。

一方、京都フュージョニアリングは累計調達額が5億円程度にすぎない。調達資金の規模には2ケタの違いがあるでつ。

背景にあるのが、重厚長大産業のベンチャーが育ちづらい日本の土壌。

米国では電気自動車メーカーのテスラを筆頭に重厚長大産業で新しい会社が生まれているでつが、日本市場に目を向けると主要プレーヤーの顔ぶれはここ数十年代わり映えがしないでつ。

海外ではビジネスの種と捉えられても、日本ではリスクとしかみられないでつ。

実用化は50年以降とみられている核融合炉。

たしかに設立数年で大きな売り上げ、利益を上げるのは難しいでつ。

それが、米国では助走期間と解釈してもらえるのに対し、日本ではなかなか収益を上げられない会社と見られてしまうでつ。

現状では、核融合を手掛ける多くの欧米企業は多くが最終製品メーカーであるため、技術が実用化されなければお金にならないでつ。

それに対し、京都フュージョニアリングはそれらのメーカーに機器を販売する企業向け事業を手掛けるので、実用化以前でも売り上げは立つでつ。

それでも、日本で活動していると投資家の目は厳しいでつ。

海外ではチャンスでも日本ではリスクになるでつ。

日本は、民間の動きが鈍いでつ。

これと似た現象が先行して起きているのが宇宙産業。

米国の宇宙産業は当初、国が主導して進められていたが、近年では専門のベンチャー企業が生まれ、情報技術関連企業との連携も進み、民間主導へ移行。

一方、日本では宇宙航空研究開発機構を中心とする国主導の形態は変わらず、米スペースXのような中核企業は育っていないでつ。

日本の宇宙産業の市場規模は数千億円。

米国と比べると2ケタ違う。民間の動きは鈍いでつ。

エネルギーの分野は日々革新が進む。ただでさえハードルが高い2050年のカーボンニュートラルを実現するには、イノベーションや大規模な資金は欠かせないでつ。

日本の産業界、投資家が及び腰のままでは、世界競争の中での成功はおぼつかないでつ。

脱炭素に関して、日本の政府が企業の研究開発を支援するために創設した基金は、今後10年間で2兆円。

4年間で2兆ドルを投じる米国や、約30年間で水素戦略だけで4700億ユーロを投じる欧州連合に、大きく水をあけられているでつ。

もっとも、国が巨額を投じるだけではイノベーションは生まれないでつ。

国が新たな市場の立ち上がりを支援しながら、米国のように民間企業に資金が回るような土壌づくりが不可欠でつ。

リサイクルプラザも進化してるのかなぁ~

最近のごみ処理プラント市場。

ダイオキシンバブルに建てた施設が、長寿命化やストマネあもるけど、そろそろ建替時期。

というのもあるけど、市場が活発化してるでつ。

広域化もあって昔ほど市場が大きくはないけど…

そいと今は、焼却ーリサイクルプラザの一体の発注が多いでつ。

中間処理施設は、広域化によって、遠方からはごみを運搬するのにはいいでつなぁ~

この市場も広い。

ごみ質もダイオキシンバブルの頃とかなり様変わりしてるでつ。

そいとPPPとPFI化。

自治体も予算が厳しいし、DB、DBO方式も多くなってきてるでつ。

道の民営化も言われてるけど、ごみの民営化も議題に上がってるみたい…

そいと処理場の人手不足もあるでつ。

今、各メーカさんはAIとか利用して、ごみ選別とか焼却の運転をやり始めてるでつ。

そいとプラント更新に際しての処理方式もどうなるのかなぁ~

ダイオキシンバブルが弾けて、撤退した企業も多いし、特にガス化炉とRDFが

そのまま更新されるのは難しいだろうなぁ~

市場もガス化炉は、シャフト炉以外は、受注が厳しく、ほぼ焼却のストーカ炉になるでつなぁ~

ガス化炉は、汚泥とかになりそうだなぁ~

だけど、石炭という安定した燃料でも全くトラブルだらけで安定して運転出来ないガス化炉。

さらに難しいごみのガス化の将来も厳しいでつ。

2020年代は、ごみ処理市場が久々に活発になっていくでつ。

水処理と違って、処理場を移転出来るし、新設で対応できるのはまだいいのかなぁ~

だけど、ごみ処理場も建てる場所によっては、なかなか難しいとこあるでつなぁ~

さて、ごみや下水も含めて、環境事業も新しい流れに対応しないといけないでつ。

水素分離膜モジュール

水素を選択的に透過する水素分離膜モジュールを開発したでつ。

このモジュールの内部に圧縮混合ガスを通すと、中に充填された水素分離膜がH2分子とそれ以外の気体分子を分離するでつ。

分離膜の透過純度は98%で、世界最高レベル膜の透過純度向上により、従来は必要だった複数回のろ過が要らなくなり、結果として二酸化炭素排出量(電力使用量)を50%以上削減できるでつ。

燃料自動車などのモビリティーや水蒸気改質などの不純物除去での展開を見込んでいるでつ。

この水素分離膜はポリアミド製。

膜の透過純度は逆浸透(RO)膜で培ったという細孔の精密設計技術で向上。

気体分子でヘリウムの次に小さいH2分子は通ることができ、それよりも大きい分子は通ることができないサイズの細孔を規則的に配置したでつ。

孔径の値は非公開だが、H2分子径の0.29ナノ(ナノは10億分の1)メートルよりは大きく、CO2の分子径である0.33ナノメートルよりは小さいとみられるでつ。

さらに水素親和性材料を膜の材料として取り入れたことで、選択性をより高めたでつ。

2回以上のろ過をしなくても純度を上げられることから、分離プロセスを簡略化できたり、消費エネルギーを減らせたりするメリットが生まれたでつ。

この膜と、ガスの流路となる2層の流路材を巻き物のように巻き、モジュールきょう体に封入。

使用時には、モジュールに混合ガスを入れるでつ。

混合ガスはまずは供給側流路材を通るが、H2分子のみは膜を通過して透過側流路材へと移動するでつ。

その結果、他のガスと分離されるでつ。

モジュール設計も工夫したでつ。

モジュールの単位体積当たりの処理量を増加させるために、膜自体の面積を従来の2倍に増やして流路材の流動抵抗を従来の5分の1に減らしたでつ。

膜自体の性能向上の効果もあり、モジュール本数を従来の4分の1に減らしても同じ性能が出るでつ。

実用化は2027年ごろを目安としているでつ。

実用例として、燃料電池車や、一酸化炭素が混入しやすい水蒸気改質などを挙げるでつ。